阅读本文,你会发现这个看似简单的工作到底有多复杂,以及新的倒角概念如何提高效率。

为何锥齿轮要倒角或者去毛刺呢?

原因各式各样。在任何情况下,锥齿轮的齿槽凹面和工件外轮廓交接的边缘都必须要倒角。

这些地方通常是由于刀具离开材料后,或多或少会留下毛刺。它们非常尖利,必须要倒角才能避免划伤。

随着锥齿轮刀具不断磨损,齿槽凸面与外轮廓交接处也可能出现毛刺。所以也应该考虑此区域,必要时进行倒角操作。

倒角的复杂性很大程度上取决于工件外轮廓的形状,以及根据客户的需求,确定倒角区域。

在倒角区域,外轮廓可能是直的,也可能是其他各种轮廓形状。对于直倒角,可使用倒角刀具轻松切削,只需一刀。而复杂的倒角区域一般不能采用这类简易的方式,必须考虑多个倒角位置,进行多刀操作。

直接在切削机床上倒角

在切削机床外倒角(二次装夹)一般需要更多步骤,必须重新确定倒角边缘的参考位置,才能倒角。手动倒角,又隐藏着损坏工件的风险,而且耗时,所以,大部分情况下,避免手工倒角。

图1:倒角刀具

联系电话:135 2207 9385

因此,直接在切削机床上倒角更有效率。这样,工件装夹位置已经非常稳定,切削之后齿槽的位置也已知,即使经历过多个调试步骤,也不会改变。

不需要对齿槽位置进行重复定位,调试工作显著减少。即使工件外形极其复杂,需要确定不同的倒角位置,它们的位置也保持不变,都能依次在熟悉的装夹位置进行操作。

加工时间缩短,优势明显。奥利康C系列锥齿轮切削机床,具有精准稳定的切削质量,可助力高效切削过程。

这些机床也可进行复杂的倒角任务。实现精准倒角,同时倒角刀具的寿命也高。

C系列机床上的高效倒角工艺

直接在切削机床上经济高效倒角。Klingelnberg(克林贝格)C系列切削机床支持一次装夹进行高效锥齿轮切削以及复杂的倒角。

模拟高复杂性要求

在锥齿轮生产中,对于直接在切削机床上倒角,目前已经实现,同时频率正在不断增加。由于复杂程度不同,需要使用不同的技术方法进行调整,这些技术方法都必须满足一个条件:避免碰撞。

倒角刀具和齿槽间容易发生碰撞,导致另一齿面出现损坏。然而,也必须要考虑倒角刀具和夹具碰撞的情形。对大轮倒角时,出现碰撞不是非常严重。而对于小轮倒角,碰撞分析通常尤为重要。

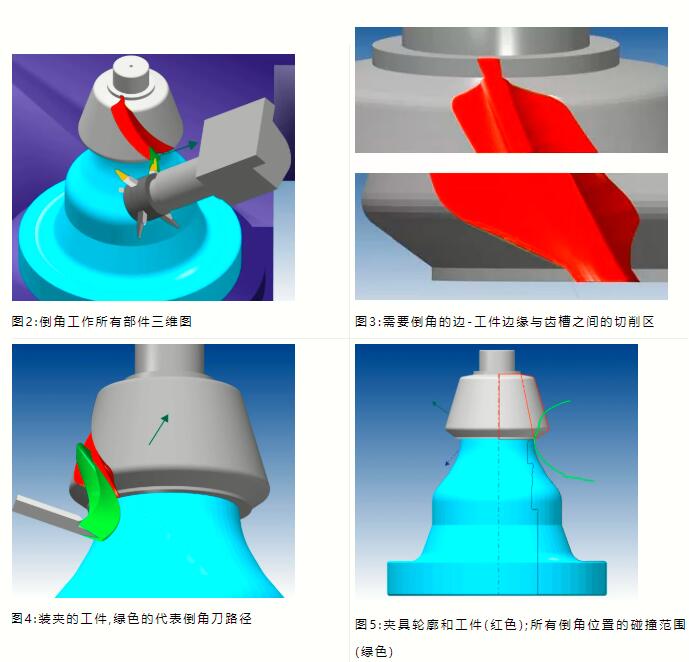

对该复杂任务进行模拟也可帮助分析工件/夹具与刀具运动的穿透性。分析包含三种不同的元素。这三种元素必须预先与特定切削机床能力兼容:

1. 模拟刀头数,定义倒角刀的几何形状

倒角刀具包含硬质合金刀条,这些刀条夹紧在刀块上。条形刀有不同的轮廓形状和不同的工艺角度,方便适应各类要求。

为了降低在机调试费用和刀具费用,尽量使用相同的倒角刀具来尽可能多地完成倒角任务。

图2:倒角工作所有部件三维图

图3:需要倒角的边-工件边缘与齿槽之间的切削区

图4:装夹的工件,绿色的代表倒角刀路径

图5:夹具轮廓和工件(红色);所有倒角位置的碰撞范围(绿色)

2. 关于定义倒角刀刃的离开角度

离开角度的选择必须要避免倒角(本身也是铁屑去除的操作)后的二次倒角操作。倒角刀具的几何形状和刀具运动在此处共同作用。

为了完整的分析倒角任务,很有必要进行测试,确定覆盖倒角区域需要多少刀。同时检查每个刀具位置刀刃的离开角。

尽可能对工件轮廓形状进行精确描述,有利于优化倒角位置。越来越多的车削工件描述都进行数字化表示。工件轮廓能以图文交换的形式导入到模拟工具中。

3. 碰撞检查及特定切削机床路径检查。

必须进行与倒角侧向对的齿面的碰撞测试以及与夹具的碰撞测试。测试中,倒角刀具的轨迹用足够的空间扩展表示。夹具描述越精确,越有利于优化倒角位置,避免碰撞。

Klingelnberg(克林贝格)夹具自动生成夹具轮廓,也可用DXF文件形式导入。倒角工作的测试和碰撞检查可适应不同条件,如机床的配置和机床尺寸等。

三元素模拟

模拟帮助实现高复杂度倒角工艺。Klingelnberg(克林贝格)开发的模拟工具包含三个元素:

◢定义刀具几何形状

◢定义倒角刀具刀刃离开角度

◢碰撞与过程检查

机床轴数决定灵活性

对于螺旋锥齿轮生产,市场上有不同的机床设计。不同的设计,对应不同的倒角方式。对于倒角的多样性,可用轴数扮演重要的角色。可用的移动轨迹取决于工件的尺寸和装夹配置,也会影响倒角的方式。

和老式型号相比,新生代机床倒角的功能范围得到明显拓宽。现代机床配置强调完全倒角的能力,这也可反映出新生代机床倒角的发展。

『 倒角的多功能性取决于可使用的机床轴数 』

机床使其差异

复杂倒角在一次装夹的实现

◢高效倒角

◢缩短加工时间

◢提升竞争力

工件倒角的不同方法

倒角可采用不同的方法,也可进行组合。包含:

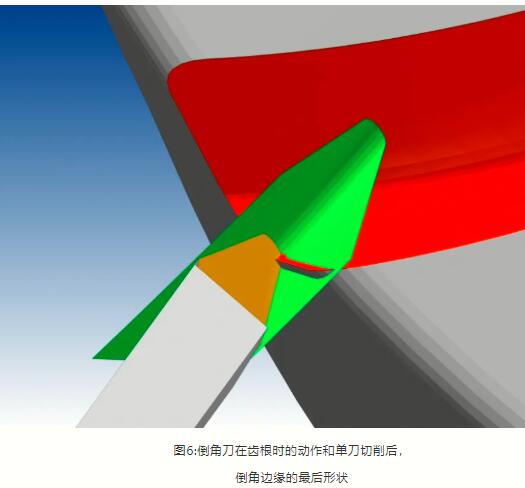

1. 对于Klingelnberg(克林贝格)卧式切削机床,只有4根轴可用于倒角;采用单刀加工。也能在最终位置通过旋转工件对齿根倒角。

图6:倒角刀在齿根时的动作和单刀切削后,

倒角边缘的最后形状

2. 能在Klingelnberg(克林贝格)立式机床上实现多刀倒角,并且可同时使用6根数控轴。在大端区域,通过连续多刀倒角。图7展示了5刀倒角的结果。

图7:倒角刀在5个不同加工位置切削后的轮廓

因为齿面在齿廓上有明显的连续弯曲,三刀即可改善,同时工件背锥存在特殊轮廓的改变。这就需要再进行一次倾斜角极大的切削。

最后,对齿根间隙施加急转一刀。对于每个倒角位置,刀具都从齿槽退出,然后重新定位至下个位置。

3. 密集刀法也能在6根数控轴同时操作的Klingelnberg(克林贝格)立式机床上使用。通过无数极其靠近的切削可以对连续的边沿进行倒角。

该方法的特殊之处在于,当倒角位置从一处移动到另一处时,刀头并不离开齿槽,而是沿着倒角位置以较高的进给速度移动。主要由刀尖圆角处完成切削。

图8:倒角刀在不同位置切削后的轮廓

工件倒角的方法

单刀法

◢带四轴的卧式机床

◢奥利康C27,C42和C60锥齿轮切齿机

多刀法

◢带6根数控轴的立式机床

◢奥利康C29,C30和C50锥齿轮切齿机

密集刀法

◢带6根数控轴的立式机床

◢奥利康C29,C30和C50锥齿轮切齿机

新耦合运动优化碰撞曲线

工件的倒角方法是基于连续运动的原理。这可以大大地缩短辅助时间,进而缩短整个倒角时间。连续的工作原理需要倒角刀具轴和工件轴进行耦合。

耦合运动被定义成工件齿面向倒角刀的移动。该运动需要与倒角刀轨迹相关的特殊空间扩展。在很多倒角任务中,轨迹相对于碰撞的空间扩展是至关重要的挑战。

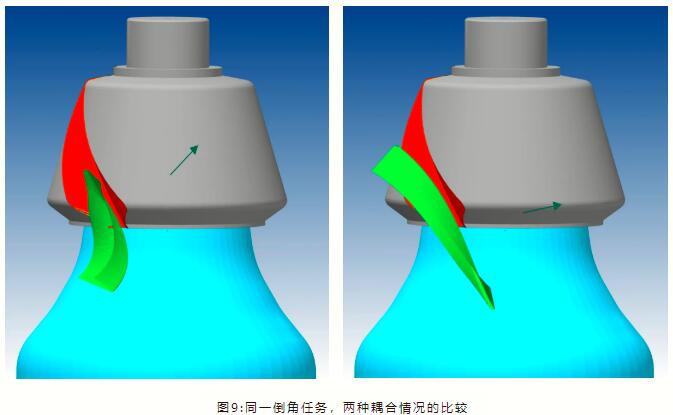

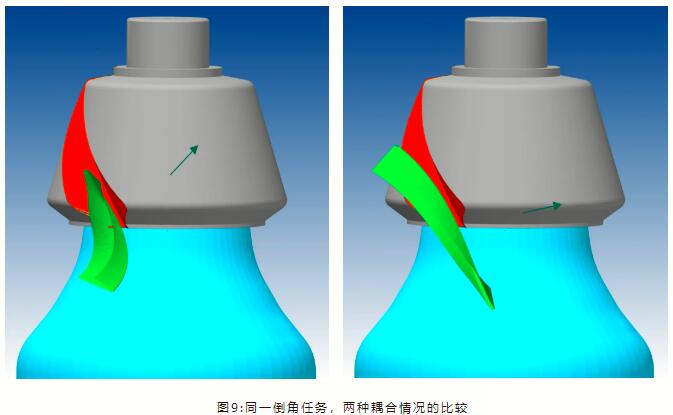

图9:同一倒角任务,两种耦合情况的比较

因此Klingelnberg(克林贝格)开发了一种方法来创建这种耦合运动,让工件齿面向远离倒角刀具的方向移动。

这种耦合关系轨迹的空间扩展外形完全不同,需要的空间更少。这种倒角原理对易于发生碰撞的任务效果更好。

结论

看似简单的在机倒角任务其实相当复杂。

这可从倒角的多样性以及确定过程参数的困难度看出,例如碰撞的风险。

由Klingelnberg(克林贝格)开发的模拟工具对此提供了有力支持:在模拟时确定的机床设置可直接导入切削机床,帮助加工真正无毛刺的工件清除了障碍。

更多的解决方案和需求表明对于客户来说在切削机床上直接倒角是多么重要。

这也清晰地展示了Klingelnberg(克林贝格)等公司为应对市场上特殊客户需求而采取的高度个性化的方法。

新的倒角原理-更加高效

工件齿面和倒角刀具新耦合运动,助力高碰撞风险的任务。