双端面磨削和精磨有什么区别?

每种加工技术都有其独特的优势。为了最大限度地去除余量并输出成品工件,双端面磨削是首选的加工工艺。例如,在大规模生产中,使用连续进给的上料系统,单个凸轮的研磨时间小于0.5秒。

然而,为了达到最大的表面精度和尺寸精度,最好进行精磨。例如,液压部件的精加工精度可以达到±0.001 mm。

为什么平面平行度指标非常重要?

平面平行度是相互平行的两个相对的平面工件的表面精度特征。这对于那些安装在系统或部件中的零部件是必须具备的精度。

双端面磨床被认为是“经典”磨削工艺之一,当必须对工件的两面进行研磨时,进行双端面磨削,使两面都为平面并相互平行。在这一过程中,工件是不固定的,未被固定到工件托盘的“巢”中。然后,在两个磨轮之间同时对工件的两面进行加工。上磨轮采用“倾斜”导向设置进行调整,这使上磨轮可以与下磨轮保持所需的角度。因此,磨轮之间的间隙在横切侧要大于出料侧,这样可以满足所需的磨削量。

通过定期修整,可以使磨轮保持其形状和锋利度。

双端面磨床是如何比其他加工工艺更高效的?

双端面磨削可以同时加工两个平行的外表面。工件无心式放置在支撑盘中在两个砂轮之间进行磨削,可实现非常快的加工时间。

在这一过程中,工件是不固定的,未被固定到工件支撑盘的“巢穴”中。然后,在两个磨轮之间同时对工件的两面进行加工。上磨轮采用“倾斜”导向设置进行调整,这使上磨轮可以与下磨轮保持所需的角度。因此,磨轮之间的间隙在横切侧要大于出料侧,这样可以满足所需的磨削量。通过定期修整,可以使砂轮保持其形状和锋利度。

为什么双端面磨削工艺非常重要?

在工件的两个端面都必须磨削的情况下,并且这些表面必须是完全平坦和平行的,双端面磨削就变得非常必要。双端面磨削发生在制造过程的末端,因为去除余量很小,公差精度要求高。

在加工过程中,什么时候需要超精研磨工艺?为什么在这个阶段需要超精研磨?

在粗加工、热处理、磨削/硬车加工之后,超精研磨通常是最后的一道工序。由于超精研磨加工的通常是关键的轴承或密封表面,因此需要进行所有之前提到的这些工序的加工过程,以使表面达到最终表面光洁度所需的质量要求。

有多少种规格/粒度的油石可以选择?/ 不同的规格对加工工艺起到什么作用?

估计有成百上千种不同粒度的油石规格可以选择。材质通常是氧化铝或碳化硅,表面有金刚砂用于硬质涂层。粒度从220目到1500目不等。最常见的是陶瓷粘合剂,有多种硬度和处理方法。众多的选项可以对油石规格进行微调,使定制的加工工艺成为可能。

什么是气动振荡头?如何使它更有效的工作?

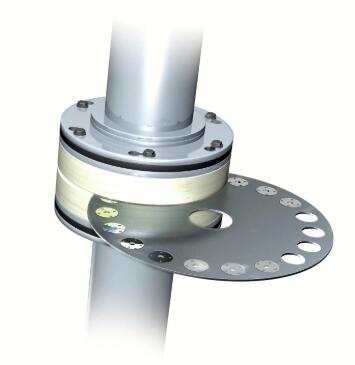

气动振荡头可产生非常高的振荡频率(1600-2200振频/每分钟),短振幅的振荡(2-5毫米),设计为一个坚固、质量平衡的装置。由于所有的运动都是线性的,它不受平衡和磨损问题的影响,避免了由于机械振荡装置在偏心轴上高速运转而引起的磨损。

交叉网纹超精研磨有什么重要性?可带来哪些优势?

通过减少初始磨损,降低摩擦系数,并为润滑剂在工件表面上的分布提供通道,产生交叉网纹、平台超精研磨改善了工件表面的摩擦特性。

超精研磨工艺可以改善哪些不同类型的材质?

淬硬钢、软钢和球墨铸铁是最常见的超精加工材料,因为它们在轴承和动力传动应用中广泛应用。但是,任何涉及滑动或旋转摩擦的材料都可以采用超精研磨工艺达到表面质量。

进口双端面磨床销售电话:135 2207 9385

超精研磨工艺可以达到什么加工结果?

超精后典型的精度为:

Ra < 0.025µm,

圆度 < 0.5 µm,

或平面度< 1 µm