电动汽车给齿轮制造商带来了新的挑战。一方面,在追求更长续航里程的竞争中,能效发挥着越来越重要的作用。另一方面,电动机的噪声特性与传统内燃机不同,变速器噪声成为了关注的焦点。通过设计表面极为光滑的齿轮,可以对这两种要求产生积极影响。这是因为光滑的表面可以提高齿轮的工作负荷极限,从而提升变速器的能效。此外,它还可以降低齿轮啮合时产生的噪声。

抛光磨削——实现极其光滑表面的首选

Polish Grinding –The First Choice forExtremely Smooth Surfaces

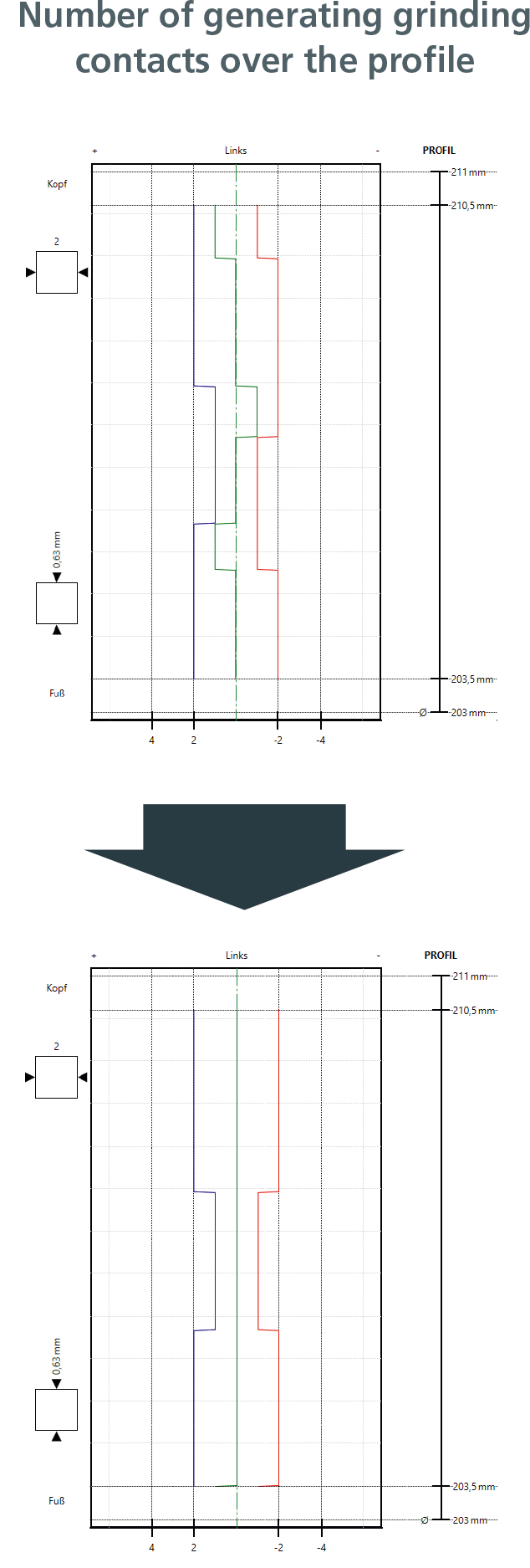

抛光磨削是一种适用于生产表面光滑(Ra < 0.1 µm)且具有明确齿面和齿形几何形状的齿轮加工工艺。在汽车传动齿轮的批量生产过程中,需要在展成磨削工艺中增加了一个抛光步骤。使用了双区蜗杆砂轮,包括用于粗加工和精加工的传统陶瓷结合剂磨削区以及聚氨酯结合剂抛光区。

磨削与抛光工艺相互协调

Coordination of the Grindingand Polishing Process

成功的抛光工艺的前提条件是优化的上游磨削工艺,通过粗加工和精加工的常规磨削工艺可实现高水平的齿形和齿面质量以及良好的初始粗糙度(Ra < 0.4 µm)。随后进行的抛光工艺必须与磨削工艺相互协调。这是因为在展成磨削过程中,修整刀具的速度与磨削刀具的速度相差约40倍,速度差距很大。此外,与陶瓷结合的磨削刀具相比,弹性抛光刀具具有较低的弹性模量。这意味着在离心力的作用下,刀具的抛光区比磨削区膨胀得更多。这种情况会影响到齿隙的中心位置和径向进给量。

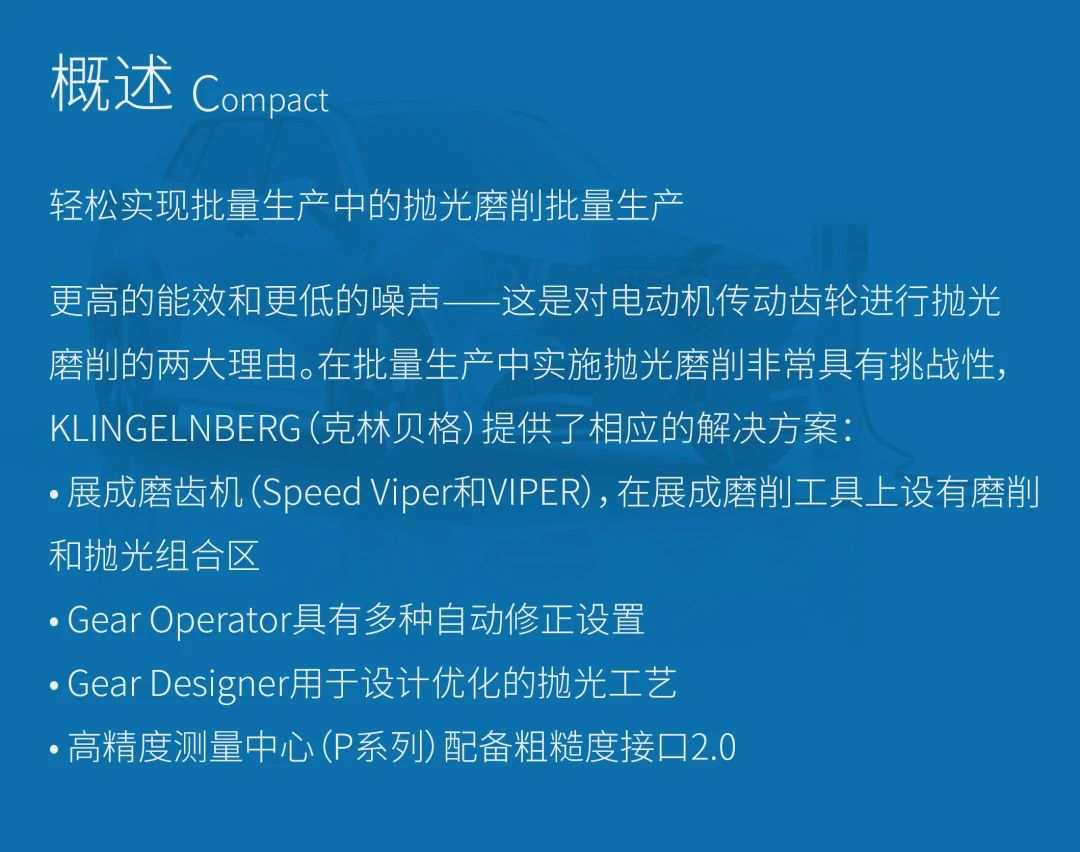

图1:a)齿面测量 - 抛光行程在半个齿面进给量为0毫米的情况下被中断b) 经过抛光扭矩修正抛光后的齿轮齿面测量结果

图1给出了齿轮的齿面测量结果,其中未经修正的抛光行程中途中断。从图中可以看出两点:首先,即使抛光进给量为0 mm,材料也有所去除;其次,材料在一个齿面上被不对称地去除。

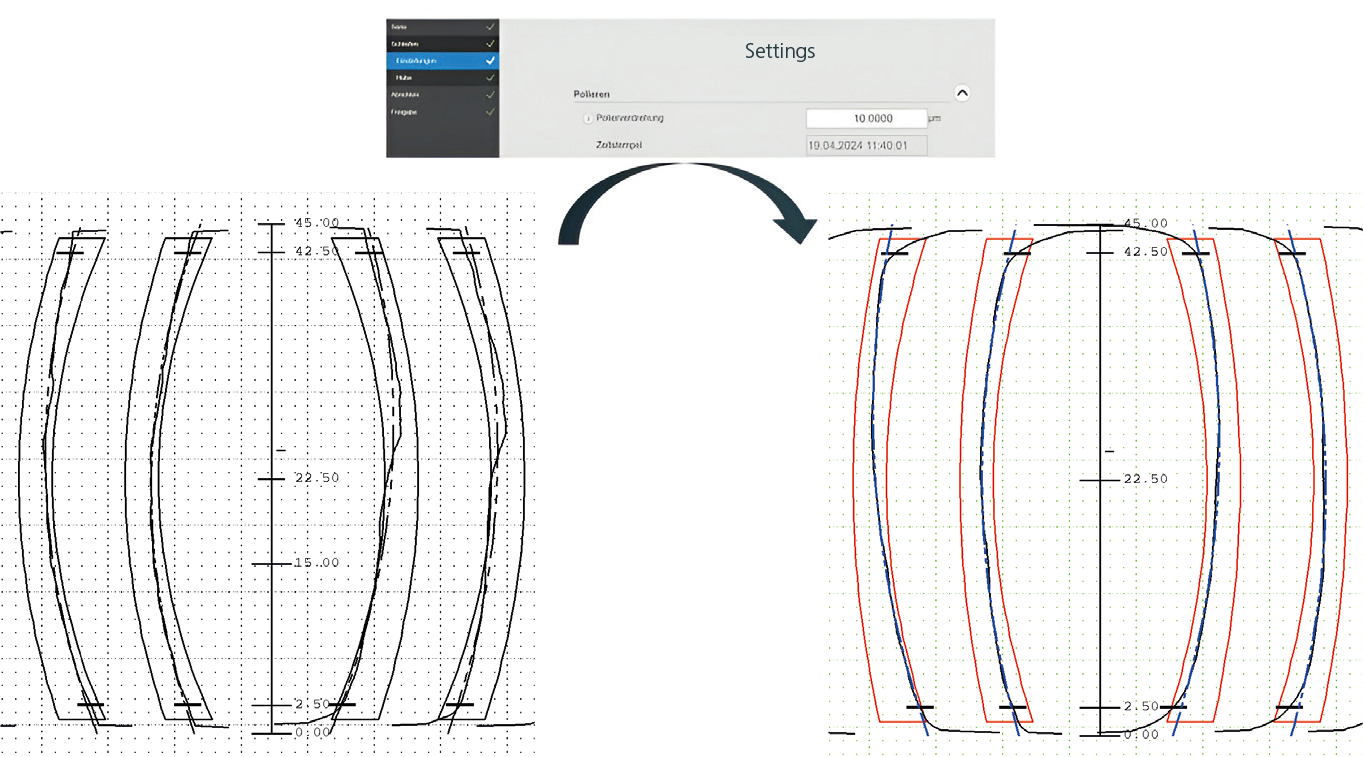

因此,第一步是设置对称的去除率,即:在两个齿面上施加均匀的抛光压力。在KLINGELNBERG(克林贝格)Speed Viper系列的展成磨齿机上,只需在Gear Operator中输入抛光扭矩即可实现。一旦实现了抛光压力的对称分布,下一步就是通过抛光蜗杆的正向或负向径向进给来确定抛光压力的强度。最佳设置取决于工件几何形状、切削速度和所使用的工具等多种因素。这些设置是通过针对各自工艺的迭代过程进行确定。一般而言,抛光压力越大,材料去除率越高,表面就越光滑。同时,随着抛光压力的增加,齿形偏差(尤其是波纹状偏差)也会增加。图2给出了测量到的齿形和形状精度以及抛光后齿轮表面粗糙度。

图2:抛光齿轮的几何和粗糙度测量

避免齿形波纹

Avoiding Profile Waviness

齿形波纹是一种常见的齿形形状误差,抛光磨削会加剧这种误差。避免齿形波纹的一个方法是优化刀具速度。为此,首先要在磨削过程中调整速度,以确保在抛光前在磨削齿形中看不到明显的波纹痕迹。然后,通过调整抛光速度将抛光齿轮的齿形误差降至最低。

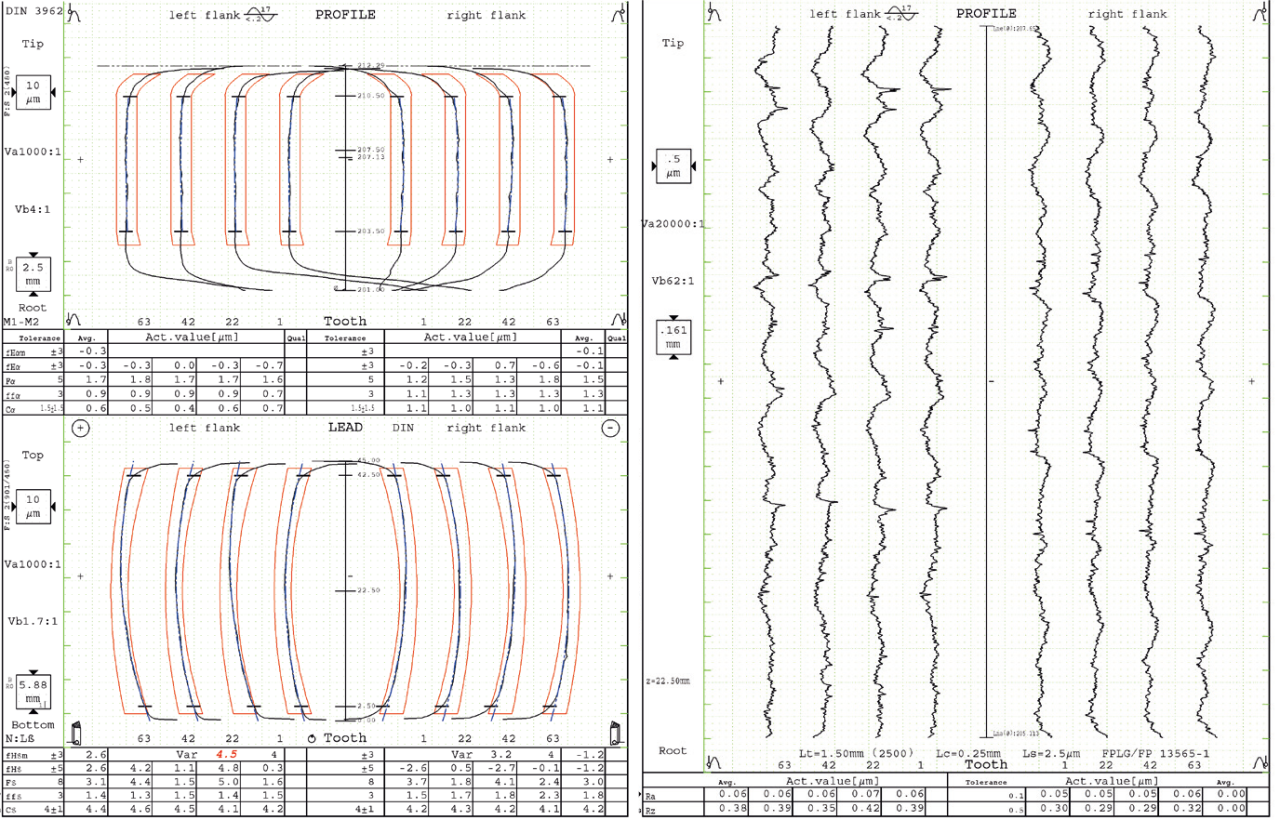

避免齿形波纹的另一种方法就是在Gear Designer中优化接触点的数量(见图3)。

图3:优化展成磨削过程中的接触点数量

其原理很简单:在展成磨削过程中,接触点的数量会随着工艺的变化而变化。如果左右齿面接触点数量的比例随时发生变化,就会导致切削力平衡的偏移,并表现为齿形线上的波纹。通过调整磨削蜗杆上某一点的展成压力角,可以移动齿距圆,使两个齿面上的接触点数量比率始终保持恒定。通过这种方式,可以有效避免齿形波纹的产生。

批量生产中的抛光磨削

Polish Grinding in Series Production

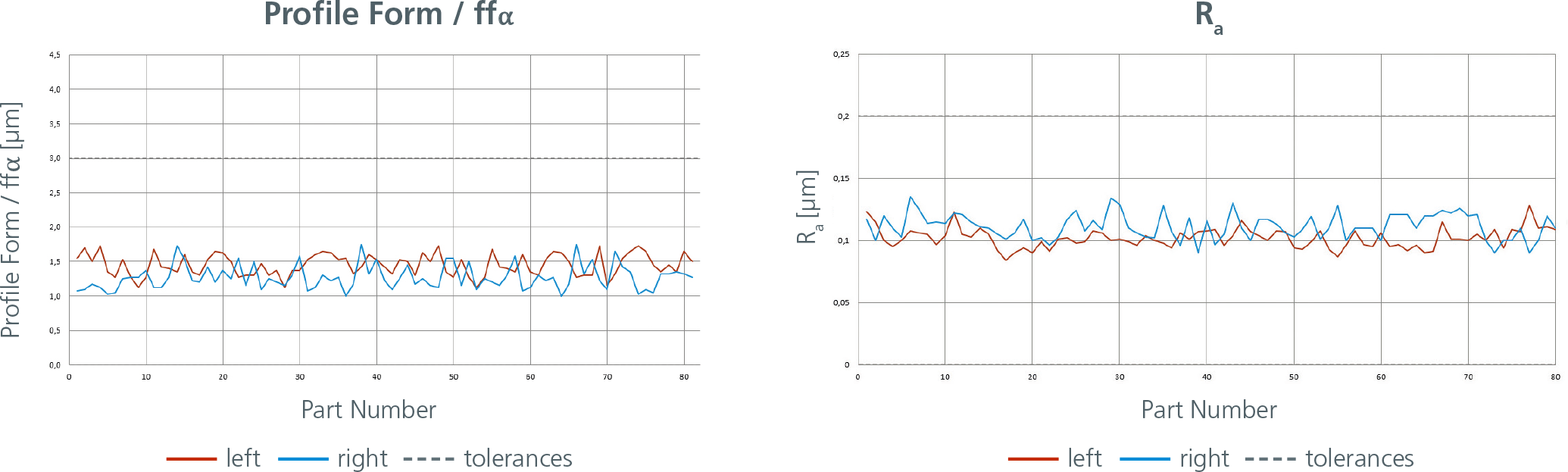

一旦确定了齿轮抛光工艺的设置,下一步就是确保批量生产过程中的工艺可靠性。具体而言,这意味着在抛光蜗杆的整个移位范围和整个可用直径范围内都能实现一致的抛光效果。此外,需要考虑抛光蜗杆在高速运转时的径向膨胀:刀具由磨削区和抛光区组成,这两个区通过粘合面连接在一起。因此,抛光区有一个自由端和一个固定端。这就导致了抛光蜗杆的不对称膨胀。在Gear Operator中,可以通过设置变量“每个移动行程的抛光扭矩”和“每个移动行程的进给量”对其进行补偿。此外,抛光蜗杆的绝对膨胀取决于刀具的直径:它随着直径的减小而减小。在Gear Operator中,提供了“每单位直径减小的进给量”功能。通过这种方式,在磨削超过50个组件系列时,就能获得稳定的表面和齿形值(见图4)。

图4:批量磨削时齿形误差ffα和粗糙度Ra历史记录

在精密测量中心测量粗糙度和几何形状

Measuring Roughness andGeometry on the Precision Measuring Centers

在KLINGELNBERG(克林贝格)精密测量中心,抛光齿轮的几何形状和表面粗糙度在一次夹紧操作中进行测量。齿形几何通过红宝石球探头进行扫描测量。粗糙度测量使用的是背景噪声小于10 nm的防滑粗糙度测量探头(见图5)。

图5:克林贝格精密测量中心防滑粗糙度测量探头

防滑探头非常适合测量光滑表面。由于防滑支架提供的支撑,它还能有效地防止振动。因此,这种测量方法适合在生产环境中使用。KLINGELNBERG(克林贝格)精密测量中心的粗糙度模块可以无限制地用于测量齿轮齿形中的曲面。工件在精密测量中心上的旋转和角度设置确保了测量的每一点都与表面垂直。探头在测量过程中沿着渐开线进行跟踪。

对于光滑的抛光表面而言,测量值接近背景噪声的范围。为了在高质量的抛光表面上获得精确的测量结果,KLINGELNBERG(克林贝格)公司于2023年7月推出了KLINGELNBERG(克林贝格)粗糙度接口2.0。与之前的模块相比,它的噪声降低了十倍,角度位置的定位精度也提高了十倍。在苛刻的环境条件下(温差大于10K)进行的现场测试(超过10台设备,超过100次测量)证明了其出色的测量精度。单个测量参数的标准偏差达到了几十纳米的范围。

总结

In Summary

抛光磨削可用于生产表面光滑的齿轮。为此,需要在展成磨削过程中增加一个抛光步骤。优化的抛光工艺是成功抛光的重要前提。修整和磨削过程中速度的差异以及展成磨削刀具上的磨削区和抛光区的不同弹性也意味着磨削和抛光工艺必须进行协调。Gear Operator控制器为此提供了简单的设置选项。这意味着在批量生产中可以可靠地采用抛光磨削工艺。齿轮的几何形状和表面粗糙度可以在KLINGELNBERG(克林贝格)精密测量中心的一次夹紧操作中进行测量。即使在测量光滑的抛光表面时,测量中心也可以提供高精度和可重复性。