在海洋资源开发与海洋权益维护的征程中,水下装备扮演着至关重要的角色。随着海洋探索向深海迈进,水下装备的结构材料逐渐向钛合金转变,而增材制造技术(3D打印技术)的崛起,为水下钛合金装备的建造带来了前所未有的机遇。

01

水下装备与钛合金的 “不解之缘”

我国海洋资源丰富,水下装备作为开发海洋的关键工具,其重要性不言而喻。早期,水下装备多由铁基材料制成,后为实现轻量化,铝合金材料被广泛应用。但随着海洋强国战略的推进,水下装备需要具备远航程、长航时、大水深作业能力,钛合金凭借轻质、高强、耐蚀、无磁等特性脱颖而出,成为水下装备结构材料的理想之选。然而,钛合金加工难度大,传统加工方式存在尺寸精度差、加工周期长、成本高等问题,这也为增材制造技术的应用提供了空间,它不仅能够解决钛合金加工中的难题,还能大幅提升制造效率和经济效益。

02

增材制造技术:从萌芽到发展

增材制造技术的理念最早可追溯到19世纪末的美国,但受限于当时的技术条件,这一设想未能实现。直到20世纪80年代,高能量热熔覆技术和快速成形技术的突破,为增材制造技术的发展奠定了基础。此后,这项技术不断迭代,逐渐在航空航天、医疗、汽车等领域崭露头角,如今已成为制造业的前沿关键技术之一。

增材制造技术的核心在于“逐层堆积”,它通过激光、电子束或电弧等热源熔化粉末或丝材,按照三维模型逐层堆积,最终实现零部件的整体成形。这种技术不仅突破了传统制造的限制,还为复杂结构的制造提供了全新的解决方案。

03

增材制造技术在水下钛合金装备建造中的应用案例

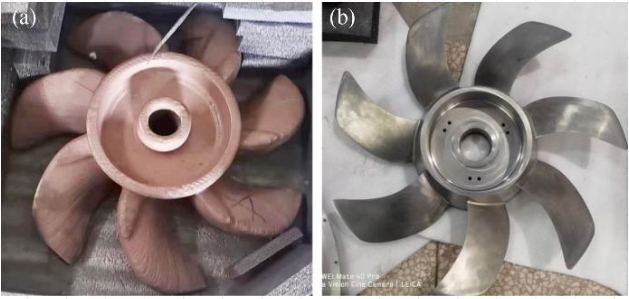

螺旋桨的创新制造:螺旋桨是水下装备的关键推进部件。以往,钛合金铸造螺旋桨面临成本高、工艺繁琐的困境,批量较小时,采用厚板机械加工虽更便捷,但材料利用率极低。Damen集团、德国螺旋桨制造商 Promarin、软件供应商Autodesk和鹿特丹增材制造实验室(RAMLAB)于2017年合作,通过弧丝增材制造技术成功完成了世界上首个三叶镍铝青铜合金螺旋桨(直径1.35m、重量400kg),并通过相关性能测试,获得法国船级社认证。中国船舶集团汾西重工有限责任公司联合西安铂力特,采用LMD技术试制出七叶钛合金螺旋桨(直径800mm,重量30kg),正在申请中国船级社认证。相比传统制造方式,增材制造在螺旋桨制造上展现出独特优势,解决了诸多难题。

(a)沉积态的螺旋桨、(b)机加后的螺旋桨

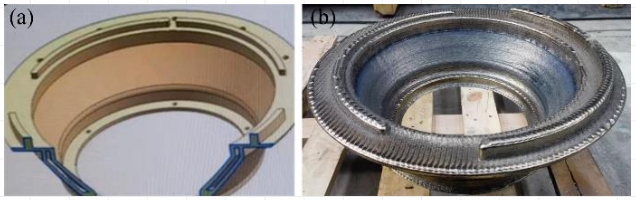

空心壳体的制造突破:空心壳体是水下装备中加工难度较大的部件,传统的锻环拼焊方式存在装配难度大、焊缝多、焊接变形大、材料利用率低和加工周期长等问题。中国船舶集团汾西重工联合西安铂力特,运用 LMD 技术完成了空心壳体的试制。经测试,该制件顺利通过力学性能测试和外水压测试。与传统加工方式相比,材料利用率从50%提高至95%,加工周期由7天缩短到1天,制造成本降低了20%,显著提升了制造效率和经济效益。

(a)空心壳体结构 、(b)LMD完成的空心壳体

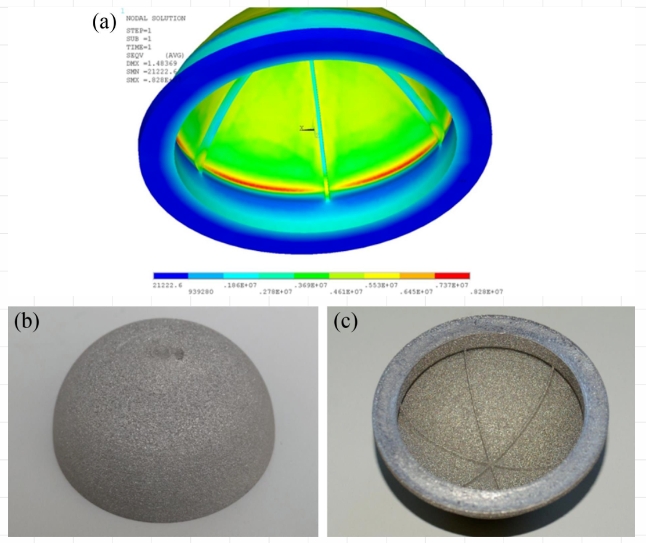

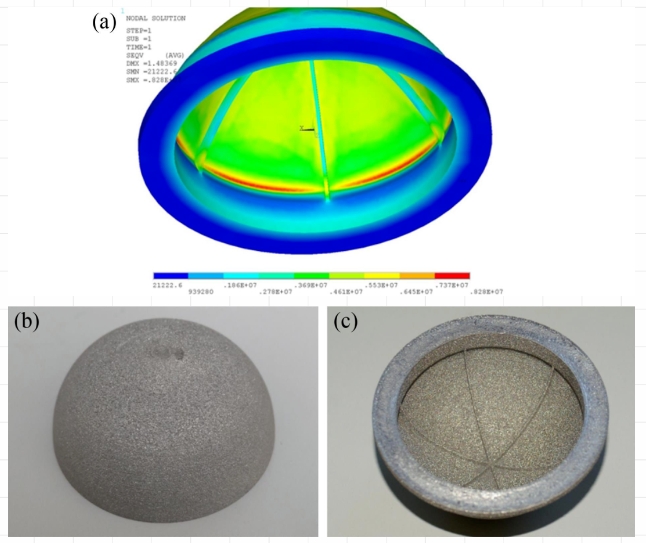

压力容器的探索尝试:在国外,Breddermann团队通过LMD技术成功制备了TC4钛合金半球壳体,并对其进行评估与测试,以探索在水下装备中的应用潜力。研究发现,优化构建方向和引入支撑结构,可提升第二批半球体的尺寸精度。破坏测试表明,第二批半球体的承压能力大幅提升,这为水下钛合金装备的发展提供了重要参考。

(a) 成形模拟 (b)、(c) 成形壳体

04

增材制造技术的 “闪光点”

增材制造技术有别于传统加工技术,它依据三维模型,通过分层处理,利用激光、电子束或电弧等热源熔化粉末或丝材,逐层堆积实现零部件整体成形。在水下钛合金装备建造中,这项技术优势明显。

尺寸适应性强:激光选区熔化(SLM)技术,虽受真空舱室空间限制,但国内外设备也能覆盖水下装备60%以上零部件,且随着技术发展,成形尺寸不断增大。而激光熔融沉积(LMD)和电弧增材制造(WAAM)技术,零件成形尺寸基本不受限,能满足大型部件需求,经后续精加工,可达到装备使用要求。

复杂结构制造优势显著:以螺旋桨和空心壳体为例,传统制造方式成本高、工艺繁琐、材料利用率低。采用增材制造技术后,不仅能解决这些问题,还能提高生产效率。如中国船舶集团汾西重工联合西安铂力特试制的七叶钛合金螺旋桨和空心壳体,在性能、成本和加工周期上都有极大改善。

材料成分及性能有保障:研究表明,增材制造技术加工的钛合金零部件化学成分能达到标准要求,部分工艺制备的 TC4 钛合金制件力学性能也能满足标准,虽冲击功较锻件低,但整体表现良好。

05

发展路上的 “绊脚石”

尽管增材制造技术前景广阔,但在水下钛合金装备应用中仍面临诸多挑战。

应力腐蚀开裂风险:增材制造零件存在孔隙问题,虽可通过后处理降低孔隙率,但难以完全消除。孔隙会削弱制件耐蚀性,加上水下装备服役环境恶劣,增材制件在深海环境中的可靠性面临考验。

大型结构件形性控制难题:大型结构件增材制造时,底层金属热循环易引发过热、变形和开裂,且金属流动和充实性控制难度大,易出现内部质量问题。

评价体系不完善:目前,增材制件评价标准和规范缺失,缺乏耐蚀性评价指导、定量指标以及特殊工况环境适应性评估,影响不同产品质量性能比较与评估。

材料与成本问题:增材制造材料未针对工艺热源特点开发,水下装备部分材料体系研究空白,且增材制造加工成本偏高,限制了其在水下装备中的应用。

06

未来展望:光明与挑战并存

增材制造技术在水下钛合金装备建造领域潜力巨大。随着技术的不断成熟和市场的逐步开拓,有望为水下装备的设计与制造带来革命性变革。针对当前面临的挑战,固相增材制造技术(如搅拌摩擦增材技术)因在制造过程中无孔隙,能够实现高密度、类似锻件的组织结构,预计将为水下装备的高质量制造提供有力支持。此外,先在水下装备的非触水部件上应用增材制造技术,有助于积累经验,进一步推进该技术在水下装备制造中的实用性发展。

海洋探索的步伐从未停止,水下装备的发展也在持续加速。增材制造技术虽面临挑战,但它为水下钛合金装备建造带来的创新机遇不容忽视。相信在科研人员的不懈努力下,这项技术将不断突破瓶颈,在海洋领域发挥更大的价值。