引言

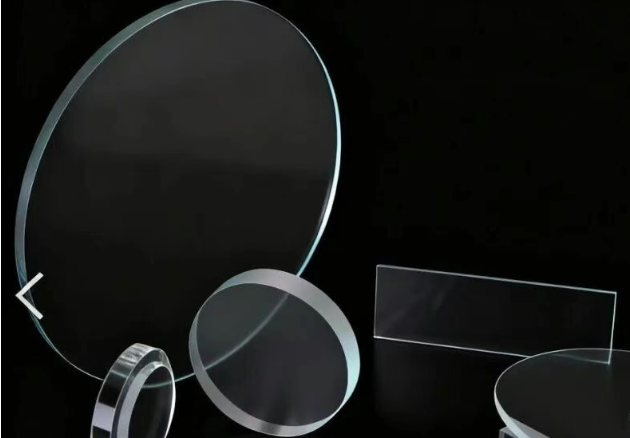

在超薄玻璃精密制造的世界里,抛光并非简单的打磨,而是一场从宏观到微观的精密之旅

你是不是也遇到过这样的困惑?

换了 N 种抛光磨料,玻璃还是抛不平;

思考:换磨料跟抛平有什么关系?

好不容易抛平了,表面却频繁出现划痕,难以根治;

思考:用的抛光垫什么情况,得弄弄明白。

操作员只知道用 “红粉”“白粉”抛光,对翘曲度、精度指标毫无概念……

思考:翘曲可能不是关键指标?

花精力改善平面度时,外观又不好了 ;好不容易抛出镜面无划伤的表面,平面度/翘曲度又超标了。对于趋于平行平面的超薄玻璃,似乎永远找不到完美平衡点。

有些人认为抛光不过是将工件减薄,但实际上,现代精密抛光是一门融合机械学、化学和材料学的科学。

特别是像玻璃晶圆这样用于先进封装、MEMS、3D-IC、AR/VR光波导和光电子器件的核心衬底材料,其表面质量要求已达到:

亚微米级形貌控制

亚纳米级粗糙度水平

高精密抛光不仅是简单的材料去除过程,更是实现 厚度精确减薄、面型精密整形、表面原子级光滑 的多目标协同控制工程。

先了解:抛光技术 —— 从单面到双面

随着玻璃厚度在1mm以下的应用逐渐增多,而精度和外观要求却在不断提升, “单面抛光” 到 “双面同步抛光”的应用也变得越来越广。

双面抛光机是高精度加工核心设备,可处理 0.2-100mm 厚度的工件,加工精度达微米至亚微米级。其核心原理是通过独立控制上下抛盘、太阳轮及内齿圈的四向运动,搭配游星轮的公转自转,实现均匀磨削。只有两个表面都具备极高平面度和光洁度,才能保证后续光学性能稳定。

抛光三步曲:从宏观到微观的精密塑造

第一步:减薄 (Thinning) : 从快速去除材料 和 应力控制

减薄是抛光过程的基础阶段,目的在于快速去除多余材料,将玻璃厚度减小到接近目标值。

减薄阶段通常又分为粗磨和精磨两个子阶段:

粗磨:主要目的是快速去除多余材料,将表面粗糙度降低到可接受的水平。

精磨:进一步平滑表面并细化磨痕,同时精确控制玻璃片得厚度。

例如,粗磨阶段可以使用粒径约20-30μm的磨料实现高效材料去除(去除率>10μm/min),但会引入深度达10-20μm的微裂纹层;精磨阶段切换至1-5μm细磨料,将损伤层深度控制在2-5μm范围,表面粗糙度(Ra)降至约100nm~200nm。

减薄过程需同步控制厚度均匀性(Thickness Uniformity),否则后续工序难以修正全局形貌误差。同时,还需严格监控磨轮转速、进给速率和冷却液流量,以避免热应力累积。

Note: 粗磨主要是针对材料比较厚(比如10mm)的情况的工艺方法。如果玻璃原材较薄(比如1~2mm),但离目标厚度,还有上百微米的距离,则省去粗磨,直接采用精磨工艺或者下一步的整形——研磨。

第二步:整形(Shaping for Flatness/Form): 面型精度与TTV控制

整形的核心目标是实现全局平整度 (Global Flatness) 与局部面型精度(Local Flatness Accuracy),量化指标主要为 总厚度变化(TTV)和翘曲度(Warp/Bow)。此阶段通常在最终抛光(Final Polishing)前实施,是决定晶圆几何质量的关键。

例如精密研磨整采用双面研磨(Double-Sided Lapping)技术,使用铸铁盘与微米级磨料(如Al₂O₃或SiC)对玻璃晶圆进行压力研磨。通过调控 压力分布、研磨液浓度和上下盘转速比,可将TTV从减薄后的5-10μm压缩至<3μm。该过程的工艺方法除了使用磨料,还可以用带有金刚石颗粒的研磨垫,来提升材料去除的均匀性。

整个过程通过宏观材料再分布修正楔形成形误差,但会在表面留下周期性纹路。

第三步:粗糙度控制(Roughness Control): 纳米级光滑表面

表面粗糙度控制是抛光过程的最后且最精细的阶段,目标是在纳米级别上优化表面纹理,实现镜面效果。表面质量直接影响光学性能和膜层附着。其工艺则遵循多阶段渐进原则:

(1)粗抛光:例如使用氧化铈(CeO₂)基浆料,较高压力下快速去除研磨损伤层,将Ra从100nm降至2nm以下。此阶段去除率约1~2μm/min,重点在于消除中频波纹(空间波长0.1-1mm)。

(2)精抛光:用更小粒径的抛光液+低压条件操作。此阶段去除率更低(如:<0.2μm/min),但可将Ra降至<1nm,达到镜面效果。

(3)超精抛光: 若需 Ra 降至0.5nm 以下,可增加一道工序,搭配专用抛光垫,该过程厚度变化几乎忽略,仅优化了表面粗糙度。(通过原子力显微镜AFM或 非接触式高精密白光干涉仪 检测)。

工艺关键:严格控制抛光液中大颗粒含量,定期修整抛光垫 (Conditioning),避免出现划痕(Scratch)、凹坑(Pit)等缺陷。

咨询光学减薄机:135 2207 9385

结语

回顾文章开头,我们从实际玻璃抛光实践遇到的外观与面型的痛点出发,探讨了以“减薄(厚度)—整型(平整度)—粗糙度(光洁度)”为目标的三步曲的玻璃抛光方法。这不仅仅是一套技术流程,更是一种从“操作导向”到“目标导向”的底层思维升级。

传统的“粗磨-精磨-抛光”是一种线性的、以固定设备和操作为中心的“刚性”流程。而本文则构建了一个灵活的、以终为始的质量控制闭环。实现了手段与目的的深度融合。

因此,抛光的艺术,关键在于超越“我们正在做什么”的步骤思维,转向“我们需要达成什么”的系统工程思维。

当您能清晰地定义并控制每一步的功能目标时,抛光便不是被动的“减薄”与“打磨”,而是主动塑造完美表面的精密制造,从而为下一代高性能器件奠定坚实可靠的基石。