以某深窄腔体零件为例,研发一种高效率、低成本的铣削加工方法,针对零件材料及结构特性进行工艺优化,通过改进工艺流程,选择铣削刀具和加工参数,深腔拐角预处理,以及合理冷却等措施,解决了加工过程中的振动、排屑困难和崩刃等难题,有效提升了刀具寿命及加工效率,节约了生产成本。

PART1序言

深窄腔体零件由于其深腔结构特性,因此在加工时只能选用较大长径比的刀具,加工过程中易产生振动、崩刃等现象,同时存在冷却效果差、排屑困难、加工稳定性差、切削效率低及刀具寿命短等问题,是目前加工制造中的难题之一。

PART 2零件结构及加工中存在的问题

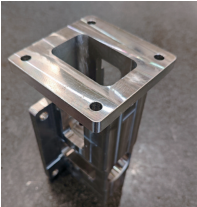

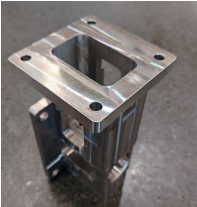

某深窄腔体零件结构及尺寸如图1所示。零件材料为35钢,锻件,外形尺寸为100mm×100mm×220mm,拐角为R8mm,需要加工49mm×80mm、深200mm的通槽及侧壁两方槽。

图1 深窄腔体零件结构及尺寸

加工过程中,需选择多把长度为220mm以上的刀具分别进行粗、精加工,由于刀具悬臂较长,加工过程中振动大,刀具易崩刃,切削深度和进给速度受限。此外,随着铣削深度增加,刀尖冷却及排屑效果逐步递减,切削温度急剧升高,产生让刀和表面加工硬化等现象,致使切削效率较低,刀具寿命短,表面加工质量差,且此产品批量较大,因此如何有效保证加工质量、提高加工效率及节约加工成本是急需解决的难题。

PART 3加工工艺优化

零件侧壁有30mm×75mm、30mm×55mm的方槽,φ46mm圆孔底部有40mm×80mm方槽与深腔贯通,调质前预钻φ40mm通孔。根据零件的结构特征,经过分析认为,可优先加工侧壁两方槽及预钻φ46mm孔为φ45mm,保留精加工余量。这样可保证刀具在切削至方槽圆孔部位的深度时,刀具为空行刀,减少了切削量,不仅可以提高刀具寿命,而且可以提高切削速度。此外,先加工侧壁孔槽可方便加工时排屑,避免因切屑无法排出而导致崩刃、工件表面硬化等一系列问题。

PART 4铣削方式的选择

零件内腔深200mm,材料去除量大,材质较硬,若需保证高效加工,则选对铣削方法尤为重要。经过分析,由于工件为调质件,硬度较高且腔深,不适宜用摆线铣和动态铣,因此可排除这两种加工方案。

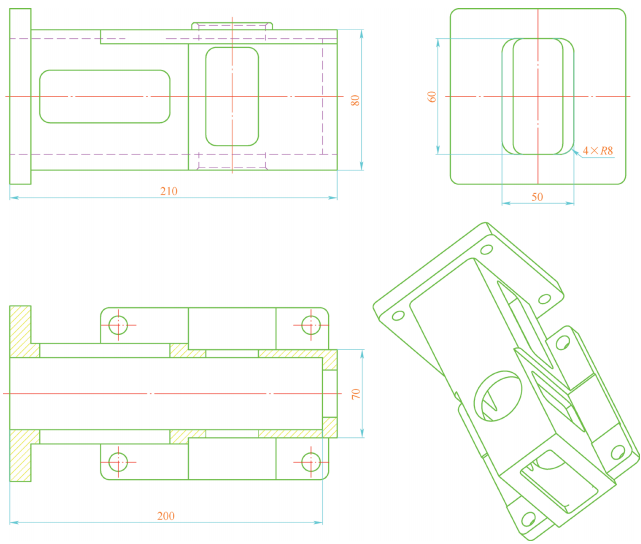

插铣法(见图2)在深腔加工方面有一定的优势,是金属加工中实现高切除率最有效的方法之一,其工作原理是改传统的水平进给为轴向插削,使切削力由径向受力转换为轴向受力,即使刀具悬伸较大,仍能保证刀杆有较高的加工刚性,减小加工振动,增加切削稳定性。在插铣试验过程中发现,当切削宽度较大时,材料去除效率高,但加工振动大,刀具易崩刃;若减小切削宽度,则加工效率偏低,且刀具磨损较快。若采用普通合金铣刀进行插铣加工,则刀片寿命低,加工效果差,因而需使用专用插铣刀片。由于此工件切削量大,因此当准备条件有限时,排除此切削方法。但是当零件刚性好,结构、材质合理,以及准备充足、有专用插铣刀具且刀具寿命较高的前提下,采用插铣法可实现深腔零件的高效加工[1-3]。

图2 插铣法示意

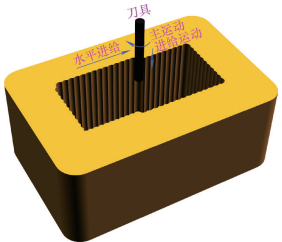

在一般加工条件且不具备专用插铣刀具时,结合本零件腔体的结构特点,较为适合采用常规的分层铣削方法进行加工。工件在调质前应预钻出φ40mm孔,作为铣刀加工时的下刀点。依据切削加工经验,对于调质钢件,宜采用小切削深度、高转速和大进给速度的方案加工此深腔,具有较高的加工稳定性及加工效率。

PART 5拐角预处理

由于深窄腔体在加工至内拐角处时,刀具与工件接触面积瞬间增大,致使切削力骤升,极易使刀具折断或崩刃,因此应对腔体拐角处进行预处理。可使用略大于拐角半径的加长钻头进行预钻孔处理,并留余量,从而达到减小拐角处切削力及切削振动的效果。

PART 6刀具的选择

(1)刀具材料的选择 根据深腔铣削加工的特点,需保证刀具有超好的耐磨性和耐热性,同时具有足够的抗弯强度和韧度。国内常用的硬质合金刀具材料中,YG类硬质合金的抗弯强度和冲击韧度较好,适用于切削脆性金属;YT类硬质合金的强度、耐磨性和耐热性均高于YG类硬质合金,但抗弯强度特别是冲击韧度下降较多,易出现崩刃现象;YW类硬质合金具有高韧性、高硬度及高耐磨性,兼有YG和YT类硬质合金的性能,综合性能良好。选用YW类硬质合金可有效提高加工效率和加工质量[4]。

(2)刀具结构的选择 在深腔铣削中,既要考虑刀具的齿数和悬深长度,又要考虑刀具的刚性和容屑空间,以及加工过程中的振动、让刀和磨损问题。基于这些因素,粗铣时应选用大进给立铣刀(见图3),以保证强度及切削效率;精铣时选用可转位直角立铣刀(见图4),用于精铣腔体和清角。

图3 大进给立铣刀

图4 可转位直角立铣刀

PART 7加工方式的优化

在深腔零件加工中,刀具刚性与切削用量成正比关系,增加刀具刚性能够大幅提高加工精度和加工效率。

1)粗铣分为两步,首先选用φ32mm的常规大进给立铣刀,刀具悬伸115mm,加工至深度110mm处;然后再使用同样直径规格的加长大进给立铣刀,悬伸205mm,加工至110~200mm处,振动和磨损明显改善。

2)深腔加工过程中,分别使用常规大进给立铣刀及加长大进给立铣刀先后粗加工,然后用可转位直角立铣刀精铣腔体及清圆角。考虑到粗铣时使用的两把刀安装、制造及加工时出现的让刀误差等问题,可能会导致加长大进给立铣刀刀杆与加工后的0~110mm槽壁发生干涉,于是将加工尺寸相对第一把刀减少0.1~0.2mm,避免发生干涉,最后再用可转位直角立铣刀分层精加工。

3)加工刀路优化。利用预钻孔作为刀路下刀点,采用圆弧切线进刀、出刀的方式,使刀具平稳柔顺地切入、切出零件,以保证切削力不会发生突变,而切削过程中采用厚进薄出的法则,切入工件时切屑较厚,切出时较薄,即采用顺铣方式切削,能有效降低刀具振动,提高刀具寿命及槽壁表面质量[5]。优化后的加工刀路如图5所示。

图5 加工刀路

PART 8切削参数的优化

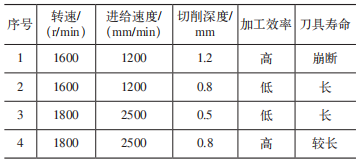

切削速度、切削深度和进给速度是影响切削效率的主要因素。依据加工经验,切削速度对刀具寿命影响最大。若切削速度过小,则影响加工效率;若切削速度过大,则影响刀具寿命。进给速度对刀具寿命的影响次之,切削深度对刀具寿命的影响最小[4]。依照加工经验,调试参数的方法大致分为大切削深度、小进给速度和小切削深度、大进给速度两种。可根据刀具厂家提供的切削参数范围进行调试切削。YW硬质合金铣削45钢调质件,切削速度为150~300m/min,进给量为0.15~0.3mm/r,切削深度为0.3~1.2mm。由于切削速度对刀具寿命影响最大,因此对切削速度微量调整,调试切削深度和进给速度。大进给刀具切削参数调试结果见表1。

表1 大进给刀具切削参数调试结果

根据表1结果,针对此刀具材质和零件材料,“小切削深度、大进给速度”的切削方式加工效率更高,刀具寿命更长。试切结果为:大进给切削速度为181m/min,进给速度为2500mm/min,切削深度为0.8mm,此时切削振动明显减少,磨损也趋于正常。当使用加长大进给刀具时,需将进给速度降低为普通刀具的80%。

PART 9冷却技术

在金属切削加工中提高效率的另一关键点是冷却。切削热影响着切屑的形成和排放,如按传统方式冷却,则散热效果差,会加剧刀具磨损和缩短刀具寿命。高压冷却切削技术是指将切削液压力升至特定压力后,精准地喷到所需冷却区域,从而达到快速冷却的目的,其特点是高压切削液将切屑瞬间带走,使零件加工更顺畅,加速降温提高刀具寿命。相较于普通冷却方式,可以小范围提升刀具进给速度和切削深度,提高加工效率。在此切削加工中,采用高压内冷和外部冷却相结合的方式,冷却效果是最佳的。

此次加工选用不带内冷的加工中心,采用切削液和高压风冷相结合的方式,加工时用大流量切削液管对准刀尖,降低温度,起冷却润滑作用。风冷管对准刀具前端,可快速吹走切屑,保证刀具加工顺畅。

PART10研究结果

通过对比试验前后数据发现,调整加工参数和优化工艺流程可有效提高深腔加工效率。在保持其他参数不变的情况下,分别选择不同的切削速度、进给速度和切削深度进行试验,结果表明,当使用大进给刀具粗加工时,切削速度为181m/min、进给速度为2500mm/min且切削深度为0.8mm时,加工效率最高。

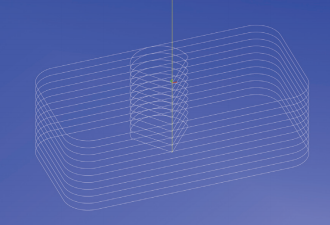

通过合理安排工序、选用高效刀具和采用冷却技术等措施,优化工艺流程。对比试验前后数据发现,优化后的加工方法使加工时间缩短45%,刀具使用寿命提高30%,停机时间减少15%,达到专业工具及设备加工深腔类零件的效果(见图6)。

图6 加工效果

PART11结束语

本文以某深窄腔体零件为例,研发一种新的铣削加工方法,解决了加工过程中的振动、排屑困难及崩刃等难题。研究结果表明,金属加工中没有最好的加工方法,只有最适合现状的加工工艺及加工方式,通过优化工艺流程,选用合适的刀具和加工参数,以及合理冷却等措施,普通刀具也可以有效提高数控深腔加工效率。同时,在实际生产中,还需要考虑工件装夹、设备刚性等其他因素的影响。此案例的研究为提高深腔加工效率提供了参考和借鉴。