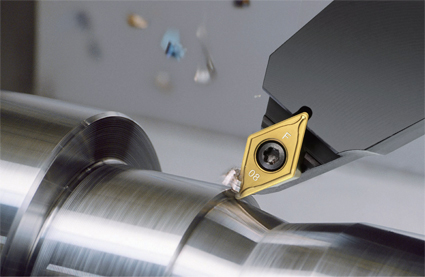

在刀片稳定性方面,目前已采取了各种措施来解决可转位刀片的精确定位与夹紧问题,以确保刀片在只有最小位移或窜动的情况下,能安全可靠地承受切削负载。现在,山特维克可乐满的新型i L o c k接口能获得极佳的刀片保持

对某些切削力使刀片靠向刀片座侧壁从而使刀片获得很好的支撑和定位的工序来说,常规刀片座典型的三点定位方式仍然有效。而其它一些加工,例如仿形车削、高速加工、螺纹切削和精铣等,则对刀片夹持的稳定性要求更高,常规方法已无法满足这种要求。在这些应用领域,只有采用特别的方法抵消施加在切削刃上的径向切削力的影响,才能稳定获得高质量的加工结果。

刀片夹紧不安全的风险高速加工时作用在刀片上的离心力非常之大。例如,在主轴速度高达40000r p m的高速切削期间,如果硬质合金刀片(假定重0.015kg)从直径40mm铣刀的刀片座中松脱,那么刀片将以84m/s的速度飞出——这相当于从手枪中射出子弹!

大多数常规的刀片夹紧方式无法避免会导致刀片产生微崩刃或刃线破裂进而出现刀片失效的刀片细微位移。这就使得在高速切削期间不得不频繁换刀,其结果是既耗时又费钱。更长、更可靠且可预测的刀具寿命是确保加工高效、经济、成功的关键所在。

如何获得小公差和更长的刀具寿命

我们可看到市场上不断增长的多种需求。制造公差越来越小,对表面光洁度的要求越来越高,并且也要求机加工车间与其客户做到步调一致。刀具必须能执行多任务工序,或者集成在多任务装置中,零件变得更加复杂,而保持市场竞争力则需要不断提高生产效率。这些因素的累积对稳定性提出了更高的要求。在很多切削工序(不仅仅是精密加工)中,切削刃或刀片即使出现细微的位移都是无法接受的。

重视刀片的微小位移仿形车削工序中刀具路径的变化会在刀片上施加额外的径向力,由此导致刀片在刀片座内部出现非常轻微的位移,当这些一般不超过几微米的微小位移不断地反重出现时,就足以使切削刃出现较大移位,从而导致加工性能下降,在精加工工序中尤其如此。而尺寸精度、刀具寿命和切屑控制也会因此而受到影响。

在刀片调整或转位时,刀片位移会影响定位精度。传统车刀中刀片和刀体有关的配合公差不可能获得较高的切削刃重复定位精度。虽然这样已经足够满足某些工序的要求,但需要更好的刀片和刀体接口的加工应用正日益增多。

仿形车削中切削深度和进给方向的不断变化通常要用较长的尖角刀片来应对,这就产生有了所谓的“杠杆效应”:不断变化的切削力的作用点离刀片座和刀片夹紧螺钉相对较远,这样会迫使切削刃出现非常细小的错位,传统的刀片座支承侧面会因此很快产生塑性变形,对刀片稳定性的不利影响逐渐加大。通常,在距设定的换刀间隔或生产批量远未达到前,加工能力就已经显著下降了。

安全的刀片夹紧对旋转刀具的还有其它影响因素包括质量不平衡、轴向和径向跳动量。在高主轴转速下,刀片夹紧变得非常重要,如何安全和精确地夹紧刀片对加工能力与切削速度来说至关重要。

此外,切削速度的增大需要用到结构简单、精密可调从而获得最小跳动的平衡过的刀具,夹持它们的刀柄或夹头也应具有极好的性能。机加工车间要求在旋转刀具中可转位刀片定位精确,没有刀片位移的风险。突破限制——iLock接口刀片与刀体之间iL o c k接口的研发得益于用于沉割槽加工、端面切槽、镗削和某些车削与仿形加工工序的CoroCut切断与切槽刀具的经验。由于需要承受更高的横向切削力,因此一种新型的刀片接口应运而生:这种位于刀片底面的V形导轨面正好与刀体中对应的槽相配合。经过进一步的开发与测试,第一种iLock高精度接口诞生了。此类接口在机械弹性与坚固性之间达到很好的平衡,适合现有工序所涵盖的刀具材料和所用的切削工艺。iLock接口推出后,用户可以直接感受到其带给车削、铣削与螺纹切削的好处。

车削

作为i L o ck概念的一部分,CoroTurn TR可以提高车削性能与优化加工结果。仿形加工更容易使刀片出现微小位移,因为作用在常见的D形或V形刀片上的切削力使得在刀片座中的刀片受力状况非常不好,类似“大悬伸”一般。

T R T型导轨结构将刀片精确地定位于刀体的刀片座中,并使切削刃的位置始终保持高稳定性。仿形车削刀片要经常改变进给方向,还要应对在外圆车削、端面车削、仿形车削和凹槽车削时的切削深度的变化。T型导轨接口能够防止刀片出现影响精加工的零件尺寸精度和表面光洁度的微小位移。刀片的T型导轨几乎就在切削刃的下方与刀体相应部分配合,夹紧螺钉的任务只是把刀片向下压向刀体上相应的T型导轨接口。

即使在直线车削工序中,i L o c k接口也可避免生产效率下降。其好处包括更短的加工时间,这是由于无需通过降低进给率或/和切削深度来消除可能的刀片位移,从而提高了生产效率。最终结果是更好和更一致的零件质量、更长且可预测的刀具寿命以及减少了因刀