1.引言

数控凸轮轴高速磨床是生产汽车和发动机凸轮轴(见图1)的主要加工工具,主要用于凸轮轴的非圆轮廓高精度加工,对加工磨床的加工精度要求很高。

本文中选用了中达PUTNC-H6系列通用数控系统的机床通过数控系统来实现控制砂轮架进给、靠模换片、工作台移动和砂轮修整等运动控制。可根据需要选择最合理的砂轮修整次数和修整量来提高表面磨削质量,降低砂轮消耗。砂轮主轴系统采用最新的线速度模型,可以根据砂轮直径修正变化和线速度工艺要求自动补偿,来实现恒线速磨削,大幅度提高加工精度和效率,避免凸轮轴磨削时易发生的表面烧伤。

机床主传动系统采用交流伺服电机和滚珠丝杆结构,进给精确,动作可靠。同时机床具有多种自动保护功能,有效提高了设备的安全性。

2.PUTNC-H6通用数控系统介绍

PUTNC-H6通用数控系统(图2),是中达电通结合前期H4系列通用数控系统在产业机械上应用的成功经验而研发的通用型数控系统,具有以下特点:

图2 PUTNC-H6通用数控系统

1) 分体式设计,可选配第二辅助操作面板,H6系列接口采用高清晰彩色8"英寸LCD液晶显示,H6CL系列更采用10"LCD液晶显示,显示的分辨率和色彩的明亮度都较早期H4系列产品有大幅提升;

2) 最新PLC软件和LCD接口编辑软件,可以根据不同机床工艺要求任意修改接口,可以为不同的产业机械打造客制化控制方案;

3) 数控系统可以自动识别电压或者脉冲控制方式,分辨率可设定至7 位数,任何轴向均可外接光栅尺,实现全死循环控制架构,最大响应频率2000kpps,控制精度更高;

4) 当数控系统的命令控制方式为脉冲类型、开环控制方式时,也同样具有编码器脉冲回授功能,用以比对伺服轴是否到位,有效防止撞机;

5) 相对于以往中达电通数控系统,优化的加减速曲线模型,0.5μs的处理响应,能够对刀具路线平滑处理,有效降低加工零件的表面粗糙度;

6) 支持第二组软件限位功能,能够通过PLC切换;

7) PLC输入和输出采用最新的分体式通讯模块,可以自由组合扩充,输入点的开关类型支持NPN和PNP两种类型自动识别。

3.凸轮轴工件的加工工艺

该磨床的数控系统控制3个伺服轴,其中X轴驱动砂轮架纵向进给,用以决定凸轮的磨削尺寸;Z轴驱动横向位移工作台位移,用以更换凸轮位置;Y轴驱动靠模伺服,用以更换相应的凸轮靠模。整改凸轮的加工方法类似于仿行加工。凸轮加工的精度要求在最大升程误差≤0.05mm,凸轮表面粗糙度低于0.4μ。

4.砂轮的修整补偿功能实现

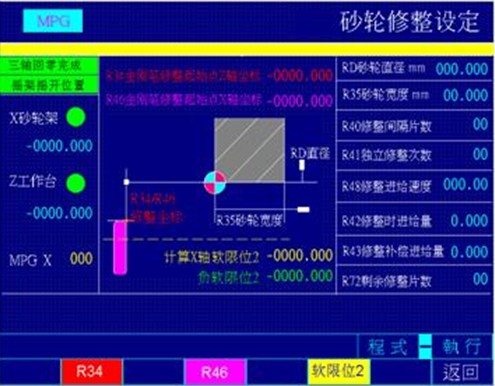

磨削加工不同于车削加工,砂轮是由磨料颗粒和粘接剂压制成的圆轮,用来磨削工件的表面。在磨削加工过程中,砂轮与工件是面与面的接触,磨料的颗粒和粘合剂会脱落砂轮本体,从而使砂轮表面凹凸不平,修整就是利用金刚石刀具去除砂轮表面的不平,使砂轮变锐。当砂轮修整后,砂轮的直径就会发生相应的减小,因此需要砂轮的修整补偿功能。见图3。

中达PUTNC-H6数控系统利用LCD开放的特点,可以将用户所需的工艺参数归集在同一个界面中。中文注释说明和对谈式的数据输入接口,使操作者可以非常方便地输入工艺参数。

同时,当调用磨削程序时,数控系统可以利用丰富的宏程序运算指令,实现砂轮补偿的数学运算。

图3 砂轮修整设定图

5. 砂轮线速度设定

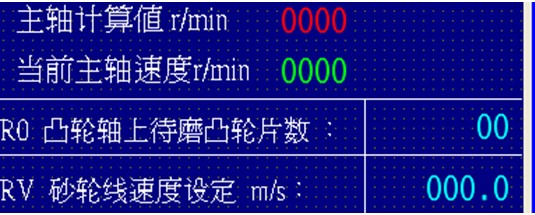

凸轮在修整后,砂轮的直径会发生减少,早期的西门子802C数控系统,因为数控的底层变量并不开放给机械制造商,所以设计人员只能够设定主轴变频器的来源为变频器面板控制,由外部端子来进行速度切换,主轴转速需要根据一个EXCEL表格,事先计算出变频器频率,再到变频器面板上进行相应的参数修改,十分繁琐。

使用中达电通H6数控系统的解决方案,主要应用了该型号数控系统底层变量开放和PLC开放运算的特点。根据砂轮主轴系统线速度模型公式,用户只需在更换新砂轮时,输入相对应的砂轮直径和砂轮的线速度,数控系统就可以自动根据砂轮直径修整变化值和线速度工艺要求自动进行补偿修整,从而实现砂轮的恒线速磨削。砂轮相关参数,直接在数控系统上设定计算,由模拟量电压控制变频器运行,从而无需修改变频器参数,大幅度提高加工精度和效率,避免了凸轮轴磨削时易发生的表面烧伤。见图4。

图4 砂轮线速度设定图

6.安全防护上的改进

早期的西门子802C方案,因为数控接口没有开发,操作者使用时需要在手动模式先示教修整砂轮后,用笔记录下当前坐标,在折返R参数接口填写相应的数据,且输入数据无中文注释,有时会出现数据输入出错,引发撞车,而碎掉砂轮。有时则因为操作人员未注意工件和金刚笔的高度落差,位移X轴,直接撞击高速砂轮面造成高速运行的砂轮破裂飞出,从而引发安全危险。

中达数控系统的方案从3个方面入手解决了这个问题。

1) 数据示教方法设定,不需繁琐的接口操作。以图3中砂轮修整接口为例,操作者只需要移动到图示金刚笔的起点的相应位置,点击按键“R34/R46”,数控系统就会自动将当前的X、Z轴的机械坐标,直接赋值到对应的关键工艺变量,不给操作者设定的机会,从而将设定错误的风险降低为0。对于其他次要的相关工艺参数,在集中在同一个中文参数接口中,采用图标设定接口,大大降低了设定错误的几率。

2) 利用系统自身的两组软限位,实现金刚笔修整位置和工件磨削位置动态软限位功能。因为CNC对于NC程序的处理,是采用预读的机制来处理CNC运动的轨迹,当CNC预读的轨迹数据大于CNC设定的软限位时,数控系统便会先期发出报警,并禁止轴向运行,从而起到安全保护的作用。根据这一点,我们结合H6数控系统具有两组软限位的功能,及利用PLC的逻辑功能,判断Z轴工作台的位置,从而确定开启相应区域X轴的安全软限位。这样金刚笔修正和工件磨削时,都有软件保护,从而彻底避免高速撞击。同时,我们还利用H6数控系统的数学运算功能,在软限位设定值初次设定后,根据砂轮修正后直径变化,自动修正"X轴"系统软限位值,做到全程的安全保护。如图5所示。

图5 软限位保护设定图

3) MPG手摇轮测试。MPG手摇轮测试也是H6数控系统的一大特点,利用这一个特点,操作者在首次设定参数后,在程序测试模式下运行NC程序,数控系统会以NC规划的路径方向运行。但是进给速率完全由操作者转动手轮运行的快慢确定,当发生机械干涉时,操作者只要停止旋转手轮,数控系统就会停止进给,从而完全避免参数设定错误,引起的撞机。

7. 中达数控H6和西门子数控802C 方案比较

首次表1中清楚明了地表现力使用中达PUTNC-H6数控系统和使用西门子802C数控系统两者之间的不同。

表1 使用西门子802C与中达PUTNC-H6数控系统的方案对比

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.结束语

本文从机理上概述了H6系统在凸轮轴磨床上的应用特点。对于机床制造商而言,中达电通为其运用量身定度的控制解决方案,完全能够实现原有方案的控制要求,同时又可以根据机床最终使用者遇到的实际情况,站在最终用户的角度去思考问题,提出独树一帜的解决方案,这就是中达电通H6数控系统的核心竞争力。

作者简介:

张广伟,1976年9月出生,毕业于洛阳拖拉机学院 数控技术专业。现任中达电通股份有限公司伺服数控产品开发处高级应用工程师,从事伺服数控产品的应用支持和产品营销工作,14年电气相关职业生涯。