ANCA Pty. Ltd.公司R&D磨削中心最近在TX7+机床上完成了一项长槽钻的磨削试验。该钻头材质为整体硬质合金。钻头直径为14毫米,沟槽长度为450毫米,棒料的总长度为495毫米。

鉴于TX7+机床结构的限制,过去在该机床上曾经磨削过最长沟槽长度为330毫米左右的钻头。借助于P轴(数控浮动支撑)的特殊应用,我们现在可以在一次上料的情况下自动进行两次(或多次)的分段装夹因而可以加工更加长的钻头沟槽。

该方法的原理是:假如机床沿轴向长度的行程(X轴)不能满足所需沟槽长度的加工,我们可以将沟槽的长度一分为二(或一分为几)进行分段的磨削。

表1 机床的配置

|

机床

|

ANCA磨削中心 TX7+

|

|

冷却系统

|

标准冷却系统

|

|

冷却液

工件支撑

|

油剂

带有Arobotech 支撑单元的P轴

|

|

夹具系统

|

带短平面夹头的Shaublin W20夹具系统

|

|

|

|

机床加工的顺序为:

1)先磨削靠近钻头端面部分的一段沟槽。然后完成外圆铲背以及钻尖部分几何形状的磨削。

2)在前段沟槽,外圆铲背及钻尖形状磨削结束后,P轴移动至设定的位置,命令Arobotech装置的夹紧片闭合以抓住刀杆。然后命令夹头松开。

3)等夹头松开后进行P轴的移动因而刀杆可以被向夹头外拉出至设定好的位置。

4)夹头在P轴的位移完成后再次自动夹紧以备进行下一个操作。

5)在上一次开槽的槽面进行分度位置(A轴)探测以用于下一次沟槽磨削的定位。

6)指令开槽的砂轮在设定好的X轴位置由刀杆上部向下切入至软件设定好的沟槽深度位置以进行下一段沟槽的磨削。下一段沟槽磨削的起始位置应该包含在前一次开槽所形成的沟槽内,因而两次开槽磨削所形成的沟槽可以平滑地连接起来。

7)如果需要而且机床空间允许,重复以上第2至第6步可以继续磨削下一段沟槽。

以上工序都是通过软件的控制自动完成的,其中第2至第4步需要通过特定的程序来实现。

砂轮组

使用两组砂轮来磨削该长槽钻头。

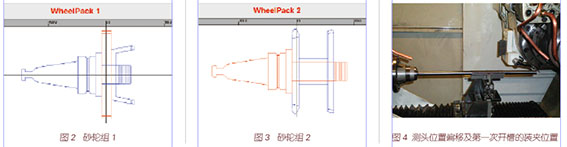

第一组砂轮包含有两片金刚石砂轮(见图2)。一片11V9碗形砂轮被用于钻尖的磨削。另一片1A1砂轮被用于外圆铲背磨削。

第二组砂轮也包含有两片金刚石砂轮(见图3)。一片成形砂轮被用于沟槽的磨削。另一片1V1砂轮被用于钻尖横刃的齿隙磨削。

机床的改进

要在TX7+机床上完成450毫米的沟槽磨削,我们必须使用一个位置偏移的测头(如图4所示)以进行刀具端面的定位探测。图4所示的刀杆的轴向位置是第一次开槽磨削时X方向的定位位置。■

|

操作

|

砂轮

|

进给量

(毫米/分钟)

|

磨削次数

|

砂轮转速 (米/秒)

|

|

探测端面

|

|

150

|

|

|

|

探测冷却液孔

|

|

37.5

|

|

|

|

整体开槽

|

成形

|

50

|

2

|

18

|

|

沟槽抛光

|

成形

|

100

|

1

|

18

|

|

探测 A-轴定位

|

|

80

|

|

|

|

钻尖横刃磨削

|

1V1

|

15

|

1

|

18

|

|

钻尖平面后角磨削

|

11V9

|

200

|

5

|

16

|

|

外圆铲背

|

1A1

|

150

|

2

|

18

|

|

P-轴外拉

|

|

2,000

|

|

|

|

第二次探测 A-轴定位

|

|

80

|

|

|

|

第二次沟槽抛光

|

成形

|

50

|

2

|

18

|

|

操作

|

品牌

|

形状

|

尺寸(毫米)

|

粘结剂

|

粒度(微米)

|

|

整体开槽

|

客户自制

|

成形

|

Ø144 x 12

|

树脂

|

D46

|

|

沟槽抛光

|

客户自制

|

成形

|

Ø144 x 12

|

树脂

|

D46

|

|

钻尖横刃磨削

|

客户自制

|

1V1

|

Ø142 x 10

|

树脂

|

D64

|

|

钻尖平面后角磨削

|

Winter

|

11V9

|

Ø100 x 40

|

树脂

|

D64

|

|

外圆铲背

|

Winter

|

1A1

|

Ø150 x 16.5

|

树脂

|

D71

|

|

第二次沟槽抛光

|

客户自制

|

成形

|

Ø144 x 12

|

树脂

|

D46

|