现代化的动力总成加工车间将配备高速、高精度的加工制造设备,网络化和数字化的控制平台对测量系统提出了更新、更高的技术要求。本文通过描述动力总成企业对检测规划、设备选型到测量系统的验收,再到动力总成生产线设备调试、设备验收至批量生产的几大工作步骤,阐述选择车间型测量机系统在整个过程中的重要性和必要性,从而得出了车间型测量机系统作为生产线规划布局中重要质量控制组成单元的必要性和优越性。

在整个动力总成加工制造环节,零件加工的节拍将精确到“秒”,如此快节奏的生产过程要求快速、准确的提供检测报告。测量报告的快速呈现可以有效控制产品的质量和防止制造产品的批量报废。同时,通过现代化的数据库管理系统使车间型测量机成为生产过程的一部分,车间型测量机在完成工件测量后将在软件窗口通过图形化的标识和数字化报告快速呈现被检测零件合格与否,同时将通过网络把数据上传至用户的数据库管理中心,如:目前在全球动力总成方面应用广泛的Q-DAS数据库系统。

本文将介绍来自海克斯康计量的Global Silver SF 测量系统在先进动力总成生产线中的配备过程及在制造工程中有效应用。

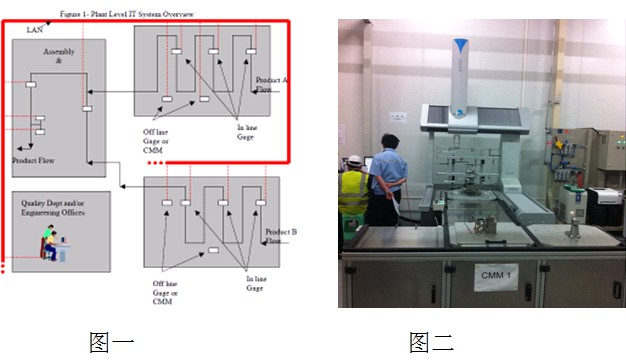

动力总成检测规划阶段:项目规划人员将确定在线CMM设备的数量,以确保测量效率与加工、抽检频次有效配合,这方面将主要考虑测量设备的动态性能,如空间运动速度与空间运动加速度、探头的扫描速度和加速度等。根据工件的制造精度和加工环境确定测量设备的精度及设备类型,这方面主要考虑测量设备MPEE, MPEP,MPETHP/t等ISO-10360指标以及探测系统的承载能力(悬挂加长杆和探针的重量及长度)。同时,根据用户现场的需求配备相关辅助系统,如:用于车间环境下稳定电压、气压的PUP系统,用于用户进行快速、安全更换工件的上下料系统,用于确保工件测量状态和稳定性的夹具系统和用于适应车间环境防尘等;“图一”中展示了一个动力总成生产线的在线测量机布局规划。“图二”展示了完整的车间型测量机测量系统;Global Silver SF机型拥有866 mm/s的空间移动速度和2600 mm/s2的空间加速度与加工效率完美匹配,配备了Leitz LSP-X5系列探头,支持最大负重500克,最大加长长度500 mm,将确保动力总成部件在高精度条件下一次性完成接触扫描测量。

车间型测量系统的验收:不是任意一款测量系统都适应与生产车间的环境,按照车间的规划以及对成本的考虑,生产车间对温度控制一般在15℃至30℃之间,测量系统在生产车间安装后,将根据控制计划的要求编辑完成测量程序,按照前期规划的要求控制检测的节拍。在车间环境下完成机器精度及测量程序验证,其中最重要的验证为按MSA的要求完成测量设备的GR&R。GR&R的指标由重复性和再现性两项指标组成,广义上可以理解为这两项指标的误差值占尺寸总公差的10%视为测量系统通过。

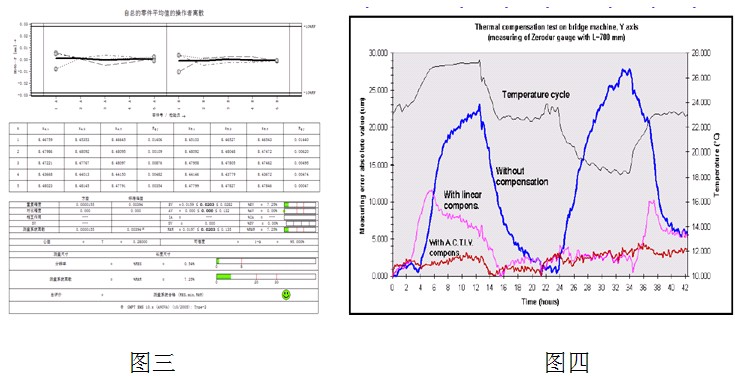

GR&R(见图三)的通过确定了测量系统可以用于生产线的验收及生产制造环节的质量控制。由于GR&R测试使用加工工件并涵盖整个零件尺寸,整个测试过程一般会超过48小时。在宽温度环境下,测量系统的宽温带设计以及温度补偿功能在整改测试环节中将起到至关重要的作用;Global Silver SF机型配备结构性温度补偿系统,是针对时间/空间温度波动进行测量结果补偿的新技术。基于15个温度传感器(测量机上14个,工件上1个)所组成的网络,可识别测量机和被测工件温度的变化并对测量结果进行补偿。这种技术不仅考虑了材料的自然线性扩张,也通过测量机的数学模型,考虑了复杂结构的变化。因此测量机可在15 - 35°C的宽温度范围内进行测量;图四中展示在42小时温度渐变中结构型温度补偿系统的表现。

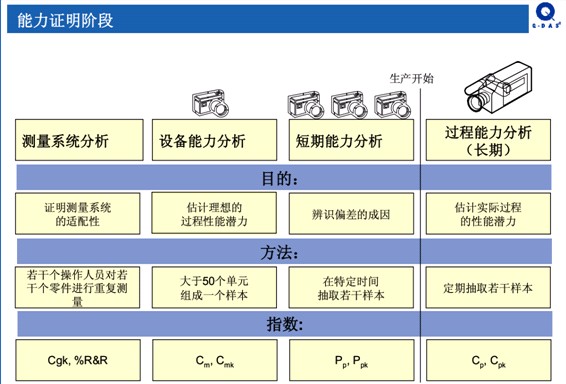

用于生产线的验收阶段:在这个过程中车间型测量机将提供测量数据用于生产制造设备供应商调整加工设备。在这个阶段,测量系统大约需要在车间环境下连续工作约60天的时间,测量系统的误差将直接影响Cm, Cmk的能力指数,其中环境温度的变化对整个测试过程的影响是最大的。同时,测量软件将提供设备验收支持的用户界面及产生符合Q-DAS规范的数据报告。通过车间型测量机提供的首件(1parts)、5parts 、50 parts数据,质量工程师通过在Q-DAS软件中按照要求进行能力分析,判断生产制造设备是否可以通过验收。通常使用能力指数Cm,Cmk表示。(PQC尺寸能力一般要求在2.0以上,STD尺寸能力一般要求在1.33以上)。图五、图六将展示Q-DAS用户判断机床加工能力的各阶段报告。

车间型CMM用于PPAP阶段:当生产设备完成验收后用户将使用加工机床连续加工250个工件或更多,然后通过每2件或5件的方式使用车间型CMM进行抽检,一般需要得到至少125个工件的Q-DAS数据。质量工程师通过在Q-DAS软件中按照要求进行能力分析。通常使用能力指数Pp,Ppk表示。(PQC尺寸能力一般要求在1.67以上,STD尺寸能力一般要求在1.33以上),判断是否可以进入SOP阶段。评估报告与图片六相同。在这个阶段,测量系统将连续运行约120个小时左右,测量的效率以及车间的温度变化都将影响PPAP阶段的进程。同时,测量设备的误差也将直接影响Pp,Ppk的结果。换而言之,测量系统的误差比越小越能真实的反映加工线的加工能力。

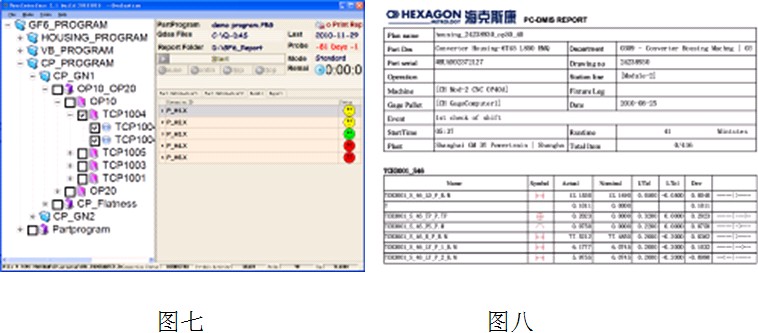

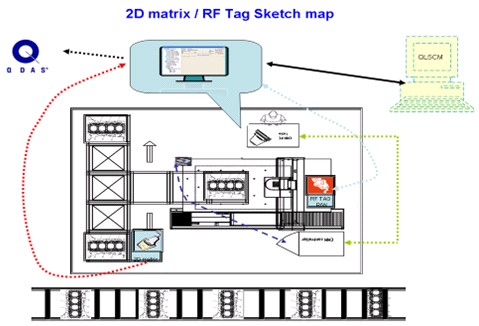

车间型CMM用于SOP:当完成PPAP后已确定生产线处于统计受控状态。此时,车间型CMM系统将用于生产过程的工件抽检环节,这个测量过程是一个长期恒定的检测过程,整个检测周期将跨越4个季节,也就意味着测量系统将经历15℃至30℃的渐变过程,这对测量系统的稳定性提出了更高的要求。现场操作人员将根据质量工程师和现场ME的要求,对生产制造工件首件、中件、末件、不定期抽查件和换刀件、换型件进行检测。车间型CMM软件操作界面将提供一切可以用于追查质量的辅助信息交付窗口,如:为用户提供2D matrix 扫描枪,用户可以使用扫描枪扫描喷在零件上的2D码,软件将根据2D matrix的编码信息自动完成测量程序的选择、生产线编号等,并且提供可选择的测量目的、以及操作者的信息等等。车间型CMM软件操作界面还将提供用户选择测量程序的交付窗口,通过该窗口用户可以根据需求按工序测量、按刀具测量、按项目或尺寸测量。在提高检测效率的同时降低操作的复杂性和出错的概率(见图七)。

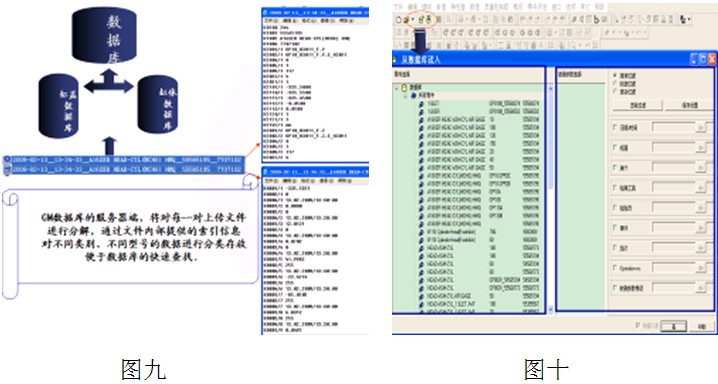

车间型CMM提供的报告:在完成检测后将提供三种形式的测量报告用于现场操作者、ME和质量工程师用户不同目的数据分析。“红、黄、绿脸”报告(见图七)用于现场操作人员快速判断加工工件的状态。红脸表示超差、绿脸表示合格、黄脸表示超过公差的80%需操作人员注意并通知现场ME。“测量报告”(见图八)用于现场ME调整测量设备或更换刀具。“Q-DAS报告”用于上传至Q-DAS数据库(见图九),用于质量工程师进行按每月或每季度的生产能力分析,及时对生产线的加工能力和生产设备的加工状态做出正确判断。有效防止加工失效和批量报废的产生;同时,质量工程师也可以根据车间型CMM输入的辅助信息,在Q-DAS数据库中按照时间、加工设备、操作者等进行筛选,准确获得希望分析的数据(见图十)。

总结:随着现代质量控制技术和统计分析软件在生产过程中的有效应用,测量设备提供的检测数据将不仅仅用于判断某一测量工件是否合格而更多用于提供长期的数据采集。通过对长期的数据进行分析,动力总成的规划人员可以对生产设备的后期规划提供理论支持,动力总成的ME人员可以根据数据计算出更优的生产节拍、刀具寿命和更换加工设备零件的周期,动力总成质量人员可以根据数据计算出目前生产工件的质量状态从而可以量化质量能力。车间型测量机系统因更接近生产制造现场大大缩短了送检周期。同时,更接近现场的工件制造环境,和不需要建立单独的温控测量间将有效的消除加工环境与测量环境不一致的问题以及检测成本的问题。因此,车间型测量机系统将成为动力总成质量在线控制规划的首选。

注释1:能力证明阶段

注释2:车间型 CMM自动化工作示意图。

参考文献:

[1] 海克斯康在线测量设备技术规范

[2] GMPT MSA Specification

[3] Ford GCR Specification

[4] Q-DAS 统计与过程分析(SPC)