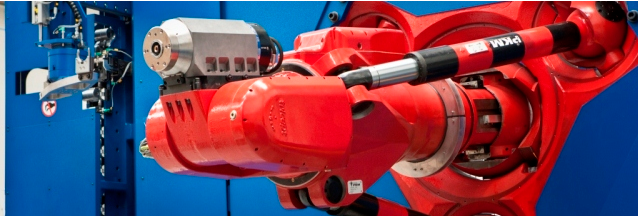

什么是并联运动机床(PKM)?

相对于传统机床(串联结构) 并联运动机床在机床整体设计上是一种革命性创新. 工业行业中使用的传统机床具有高刚性和高精度的特性, 但是为了保证高刚性和高精度而降低的是机床的灵活性. 诞生于1970年代的电气机械手具有高度的灵活性但缺乏机床所具有的高刚性和高精度. 长期以来, 机床制造行业的开发者们的梦想一直都是要把机器人灵活性好、工作区域大与传统机床精度、刚性高的优点结合在一起。

在过去的20年里人们因此一直着眼于并联运动机床(称为PKM)的开发。这种技术是指是通过3个或3个以上平行的轴实现X,Y和Z轴的运动,这种结构的刚性、精度十分显著,而且还能保证结构的灵活性和工作区域。自1980年代中期首项并联运动机床专利出现以来, 瑞典, 美国, 德国, 日本, 中国等国家的几十家企业与机构相继进行了大量研发,在以波音、通用汽车为代表的航空和汽车工业已有较广泛应用。

咨询电话:13522079385

并联运动机床优势举例

1、敏捷加工:

传统3轴加工时常遇到工件坐标系的参照点不是在工件内部就是与工件的中心线不一致的问题,因此使工件与机床坐标系对齐是一项耗时又耗钱的工作。传统机床对此的解决方案是使用非常昂贵且不灵活的伺服控制夹具,或通过使用高级的脱机测量设备手工调整每个工件。并联机床可以轻松地使用激光或传统测头并结合5轴机床极高的加速度和快速运动的性能,在加工前能够在几秒钟内蜻蜓点水般地测完工件,测完需要分析的所有指数,相应地调整相关程序数据。举一实例来说,机翼剖面上的零件是不一致的,需要在加工前单独测、计算、再放回机床坐标系,而所有这些工作只用几秒钟。

2、一次装夹加工:

传统3轴加工的另外一个问题是工件所有6个面的加工,最少需要2个夹具,有时用3个夹具。这种加工技术要求多次工件装夹,这会造成很多的问题诸如,不断给工件换夹具致使公差累加,相应出现了Cpk问题,而且设计制造几个不同夹具的成本亦不菲。并联运动机床可以让主轴始终真正地指向一点向后退刀,这种独特的性能使得并联运动机床从理论上能够在一次装夹内便可加工工件的所有面。如果此技术再用上述测头的话,那么使用无重复性或固定精度,但稳定性和刚性好的成本十分低的夹具就有可能了。因而公差累加的所有问题也随之消失,工件的Cpk值也会增加。

3、复合角度加工:

由于飞机和汽车设计的越来越高级,随之对复合角度和圆插补的复杂加工需求也与日俱增。为了用传统的龙门型机床做这类加工,它是随身带着很大的重量在加工,由于5个笨重的轴需要不断再定位,通常出现路径跟随问题及/或生产率问题。对于并联运动机床来说,以其高度的动态性能平面或是与复合角度面对它来说都是一样的,因此它十分适于未来汽车制造期望的所有复杂加工。而且不难想象飞机、火车或建筑机械上的部件要求更先进的加工技术,而现今传统机床无法做到的,但是并联运动机床却可以实现。

4、多重路径混合及消除拖刀纹楞:

传统数控机床加工纯平表面是一个棘手的问题。如果采用多重路径加工,这要求机床的刚性和精度非常好。尽管如此,实际上几乎也不可能避免出现路径之间的纹楞。用传统机床主要有两种途径来解决这个问题,一是使用运动轨迹可覆盖整个表面的刀具,但要求机床功率更大、稳定性更好;二是给主轴调整出一个前倾角,让所有的路径按同一方向切削,耗时多。并联运动机床的主轴与工件表面是否垂直是没有直接关系的,所以用一个确定的前倾角给并联机床进行编程即可。这种加工方法的另一个优点是,在加工时刀具背面不接触工件,可增加了刀具的使用寿命,尤其是加工带余沙的铸件时,沙子不会溅到并且积留在刀背面和工件之间,减少了刀具的磨损。