旋锻是用于减小管材和棒材的渐进成型过程。作用力径向传递。

原理

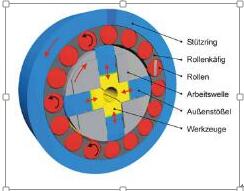

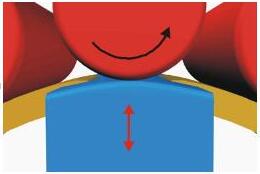

旋锻是用于减小棒材、管材和线材横截面的渐进成型过程。两个、三个、四个或六个模具的成套模具执行小规模、高频率、同步的径向运动(振动)。随着模具的每次撞击,工件的一部分成型。模具运动是通过凸轮形成的。动力学上等价于行星齿轮的动力学。这是完全无障碍的,使得执行任何维护工作都非常轻松。

旋锻机是高速位移控制机器

撞击遵循 HMP 原理:它们是通过凸轮控制形成的。这些动力学效应是在旋锻机的核心——锻造单元上形成的。外部撞击器在滚柱作用下运行,承受向内压力。此压力径向传递到模具和工件。成型力作为对设定的撞击的反作用而产生。HMP 锻造单元具有以下优势:外部撞击器上的凸轮具有三角轮廓。这可以确保滚柱在外部撞击器之上平滑运行。HMP 系统中的滚柱被主动驱动并连续旋转。这可以防止它们在撞击时弹离外部撞击器。在有足够安装空间的场合,HMP 可建造包含 16 个滚柱的滚柱架。

结果

最小化的外部撞击器磨损:HMP 外部撞击器是耐磨部件,在其使用寿命期间不需要进行间歇性的热处理。这使 HMP 机器的服务和维护成本很低。低弹性能损失:力-行程曲线最大限度减少弹性能损失并提高效率。因此 HMP 旋锻机的能量利用达到了最佳效果。高模具撞击频率:这在均匀性和摩擦方面优化了成型过程。

内部旋转系统

支撑环静止 – 工作轴旋转:经典结构:坚固而简单。由于在工具干预期间工件会扭动,因此工件必须在夹头中以受控滑动的方式旋转。

外部旋转系统

支撑环旋转 - 工作轴静止:当要制作旋转对称工件时,必须主动驱动工件。此结构更适合于制作非圆形的轮廓。

双旋转系统

支撑环和工作轴以相反方向旋转:撞击频率与工作轴的转速无关,这分离了工件中的扭转载荷。此系统特别适合于对扭转敏感的工件。

联系电话:135-2207-9385

旋锻机 的结构

HMP 旋锻机

我们与客户合作开发 HMP 机器概念。我们的模块化机器概念使机器能够配备按我们客户的要求定制的系统,并满足批量生产机器的质量标准。我们为与客户在同步工程过程中合作开发的部件实施生产解决方案。

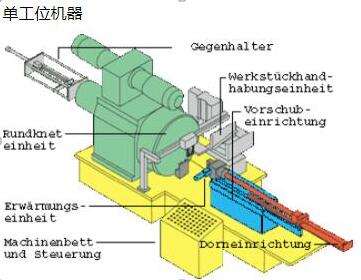

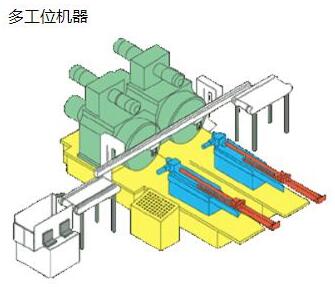

模块化机器概念

旋锻可根据需要与其他过程结合起来。根据应用,旋锻机可以包括多个模块化设计的工位和单元。

锻造单元

锻造单元是该机器的主要部分。根据将经历成型过程的部件的形状和大小,有不同的版本和尺寸可用。

进给系统

这用于将工件送入锻造单元。进给系统是该机器的重要部分,由我公司设计、制造和装配。它们显示出极高水平的轴向刚度。正确夹紧工件以便加工非常重要。

机器底座

机器底座支撑各个机器单元。但是 HMP 机器底座的功能超越了这一点:它的设计最大限度减小了底座与工件之间的空间。这样造就了锻造单元、进给系统和底座之间稳固的 C 形框架排列,使 HMP 机器可以应对高轴向力。

心轴设备

心轴设备一般安装在进给系统上。心轴运动一般是液压驱动的。还使用了主轴驱动来实现精确定位和 CNC 集成。

后座

此设备位于锻造单元的后面,旨在限制轴向材料流动。它还可以整合一个心轴,或用作工件排料器。

控制装置

HMP 机器可以配备 PLC 或 CNC 控制装置。

搬运系统

HMP 的单工位和多工位机器的搬运系统由我们开发,并根据旋锻过程的特殊要求进行了调整。搬运系统从料斗或给料输送机取走工件,通过悬臂传递夹具将它们传递给工位送料夹,经过最后一个工位之后,在加工后将它们放在卸料输送机上。HMP 搬运系统具有关键优势:无障碍性:在设置机器时或维护工作期间可以移开搬运系统,确保最佳的无障碍性。稳健性:搬运系统位于加工区之上。这消除了不必要的横向运动和零件跌落造成损坏的风险。

典型工件:

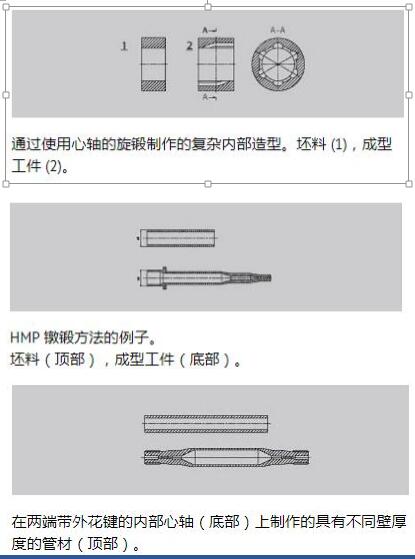

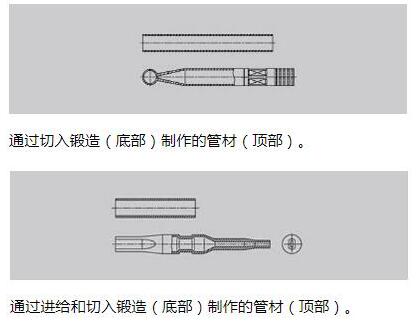

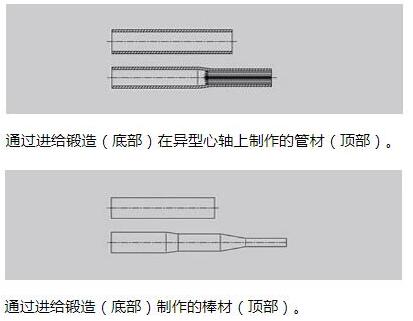

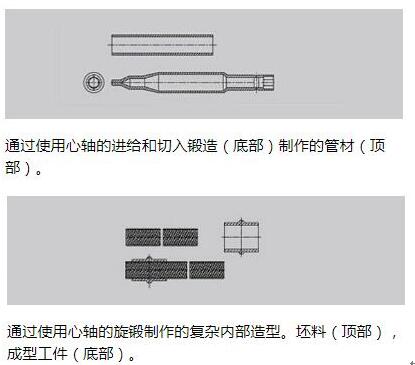

可制造的工件的例子:

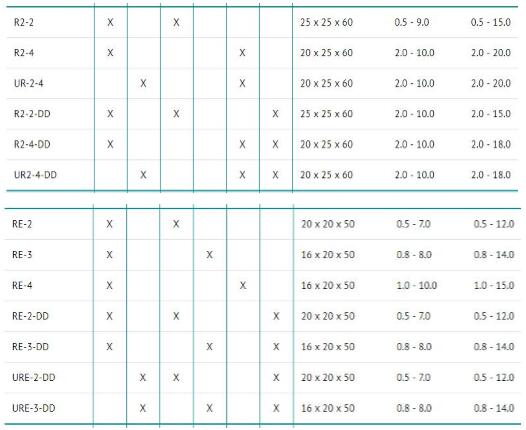

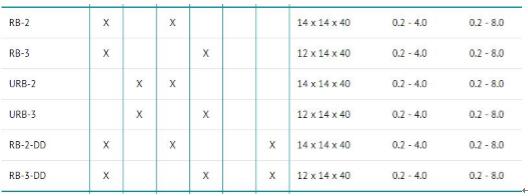

机器的型号: