增材制造,俗称3D打印技术,在制造生产领域能够降低生产成本、简化流程、缩短产品生产周期。如今,增材制造不仅仅应用于产品的外观设计、工艺辅助的间接制造,也延伸到了多类零件的直接制造,应用于航空航天、医疗器械、汽车制造、注塑模具等领域。

海克斯康旗下的增材制造解决方案专注“打印效果”控制,精确地预估、处理零件复杂结构,致于“打印件”的一次性成功,为增材制造的精密性保驾护航。

01精确测试飞机“打印”零部件

问题挑战

残余应力与变形 构建测试昂贵耗时

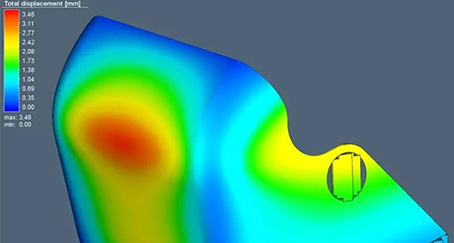

应对飞机制造小批量、多样化的订单需求,增材制造成为满足客户需求的关键技术推动者。作为世界上最大的国防实体之一的BAE公司,在使用增材制造技术制造零部件时,面临了残余应力和变形的挑战。某些情况下,他们必须完成5-6次构建测试才能完成零件的正确“打印”,这是非常昂贵和耗时的。

解决方案

通过海克斯康旗下的MSC软件解决方案Simufact Additive,对零件结构的设计、制造参数、堆积成型方向、支撑结构等进行评估,可迅速评估零件增材制造的可行性,解决制造过程中零件变形超限和残余应力失效的问题,将每个组件的构建测试次数减少至2次。同时,在构建模型之前,利用仿真软件可以获得构建的最佳方向和支撑策略,如此便可以在第一个迭代步骤中将组件的失真降低70%以上,极大提高增材制造的准确度与制造效率。

02一次性“打印”赛车轴承座

问题挑战

零件严重变形 部件与支撑结构分离

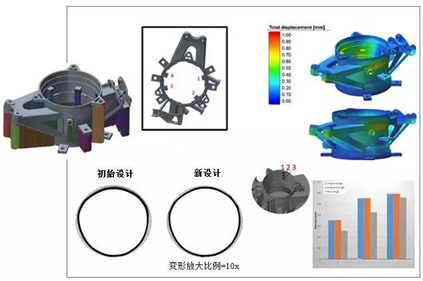

轻量化是汽车行业变革的趋势,在赛车界这种趋势更加明显。为此,德国的Green Team车队联系到全球金属增材制造领域的领导者之一Renishaw,希望可以重新设计原本由铝材制成的轴承座,提高赛车性能。

然而,想要精确处理和打印轴承座如此复杂的结构也是极具挑战性的,这与其它的热分析过程很相似,许多工艺参数(例如堆积速度、热源、粉层厚度)都会对打印零件的质量产生影响,导致零件严重变形以及部件和支撑结构之间分离。

解决方案

海克斯康的Simufact Additive软件,可提供一种宏观尺度方法——固有应变法,这种方法宏观分析了制造过程中的固有应变(包括塑性应变、热应变、蠕变应变和相变应变),同时用户可通过软件自有模块对固有应变进行快速校准。另外,为补偿在轴承座内侧区域发生的变形,在轴承座内壁加入四个插件并相应使用Simufact Additive为其创建新的支撑结构,极大改善圆柱度,在控制变形方面有了极大的改进。

03避免复合材料“打印”翘曲变形

问题挑战

材料异性 行为 打印零件翘曲变形

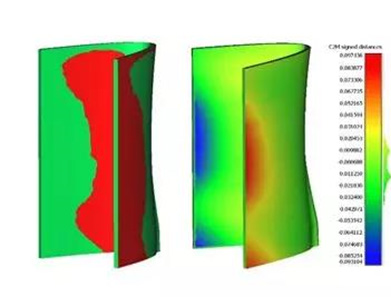

复合材料3D打印的过程中,材料的逐层沉积会出现复杂热力载荷,邻近微粒间或层间产生的收缩性差异等,会使得材料本身产生各向异性 行为,最终影响零件的精确性。为了最大限度地实现3D打印的“一次性”成功,需要对设计数模、加工过程及后续结构分析进行一系列的仿真预测,通过闭环排列组合式分析调整,从而减小零件翘曲变形,找到最佳设计参数。

Digimat-AM软件中,在几何体补偿之后的翘曲变形预测

左侧:打印零件(红色)和设计零件(绿色)的叠加

右侧:实测模型,最大偏差低于0.1mm

解决方案

海克斯康的Digimat软件团队与客户通力合作,在考虑打印机内部热交换(传导、对流和辐射)的情况下,利用完全热力耦合分析方法,来确定打印材料产生的翘曲变形,并通过微结构的力学分析,预测打印工艺生成的翘曲变形,以零成本形式快速研究工艺参数对打印质量和零件保真度的影响,实现翘曲变形的最小化,节约时间和材料,优化制造工艺。

目前,海克斯康的技术已经覆盖了汽车、航空航天、复合材料加工等领域的诸多知名品牌,打造了一张“增材制造质控”的独家名片。

咨询电话:135-2207-9385