Fastems(芬发自动化)是一家专业的柔性生产线供应商,也是一个开放式的系统集成商。我们可以集成多种/台机床,机器人,及其他设备(如清洗机,对刀仪,三坐标测量仪打印机,二维码读写器等)到一条柔性线中,从而成倍的的提高了机床的使用效率,实现无人生产。同时对生产安排,自动订单管理,物料,物流和仓储,刀具管理有了质的提高,实现真正的精益自动化生产。联系电话:135-2207-9385。

下面是法斯顿的一个客户案例:

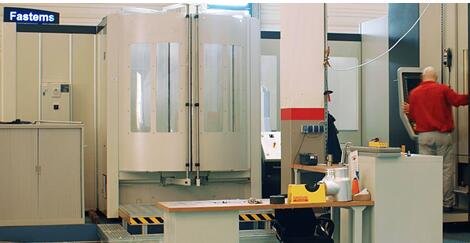

“客户需求持续变化,市场竞争日益激烈,我们需要不断提升自己,保持最佳竞争力。”福斯流体科技总裁Peter C. Berger说,“这也是为什么公司不仅仅需要考虑更高效率加工设备,同时还需要综合考虑柔性制造系统解决方案。”最终,福斯流体科技决定采用海科特的卧式加工中心结合Fastems FPC-3000托盘库单元。这也是德国首次采用柔性托盘库单元来提升生产效率的案例。

FLOWSERVE福斯是世界公认的电力、石油、天然气、化工及其他行业的泵、阀门、密封自动控制及服务的领导厂商。福斯业务遍布全球超过 56 个国家/地区,拥有超过 18,500 名员工,年营业额超过50亿美元,是一家将全球化与本土化完美结合的公司。

福斯已经在自动化方面积累了一些经验:通过卧式加工中心配备托盘库的方式。“这套系统在两年前用于铝合金、小零件的加工,从市场需求以及公司长远发展角度出发,我们淘汰了应用单一、效率不高的旧系统。我们需要一套能实现更经济,适用于更大、更多种材质的不同种类零部件加工,且能够给予我们加工部门更高效的夹持方式的自动化生产系统。因为当前的很多工件都是由许多工序在不同机床上多次装夹完成加工的。这就意味着很多时间都被浪费在多次的装夹工件以及等待上。”工厂经理Hans-Jürgen Lübbehusen 说。

福斯最终选择了海科特的卧式加工中心结合法斯顿Fastems FPC-3000托盘库单元的方式对生产效率进行改进。

总裁 Peter C. Berger举例说: “之前,为了生产铝合金壳体,我们需要整整一个班组进行多工序的准备,例如车削和钻孔需要在不同机床上进行。现在我们可以满足同时加工4种不同壳体的需求,每次卧加的装夹可以同时加工两种不同的壳体,由此降低了75%的人工消耗成本。”

“另外,由于不需要重复装夹,机床空闲时间也显著减少。” Hans-Jürgen Lübbehusen补充说到,“我们事先就预测到了这个潜力和优势,所以即使在面对一些特殊的、强度不一致的材料,导致加工时间更长、不能获得同样成本节约,以及内部就是否投资新的卧式加工中心和Fastems FPC-3000柔性托盘库有激烈争论时,我们依然对这套系统能节约25%~50%的制造成本充满信心。”

“投资自动化带来巨大的潜力,现在我们的自动化投入是为福斯今后更好更长远的发展做好了准备。”公司总裁Peter C. Berger说,“所有的托盘位置现在都在投入使用,托盘会依据排产管理软件以及订单交付日期通过FPC系统自动传送至加工中心。目前两个工人单班就可以完成给托盘夹具上安装工件的工作,很快我们将进入两班倒以及今后无人值守的第三班。如果在今后这套系统达到了产能极限,我们还可以通过追加12个托盘来扩展Fastems的FPC-3000系统,满足更高产能需求,实现更高效率的提升。”