当今社会中,工业公司对生产和精度的要求不断提高,需要更多更好的制造产品,同时具有强大多功能和自动化程度,增强其市场竞争力。

为此,达诺巴特研发了ESTARTA无心磨床系列产品。该解决方案系列旨在满足最严苛的生产条件,确保灵活性和高精度,重视满足客户所需的定制化要求。

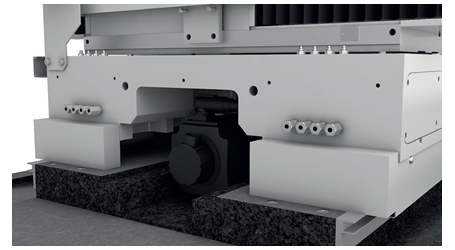

天然花岗岩床身

• 床身由天然花岗岩制成。

• 最佳的热稳定性。随时间推移,确保研磨工件尺寸精度的一致性。

• 还可确保最佳减振效果。

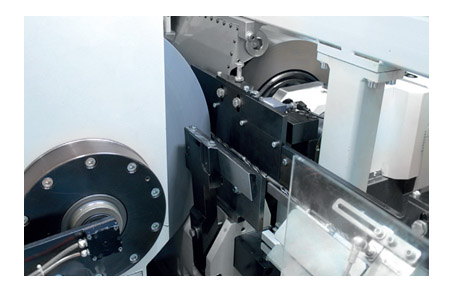

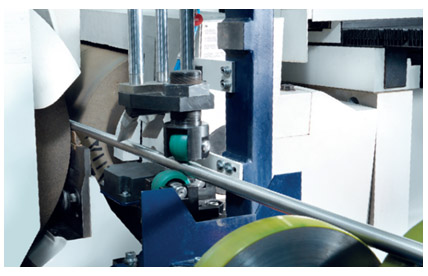

金刚石修整器上的直线电机

• 轴移动不是由机械传动而是由光栅尺控制实现两个轴的高精度插补,从而得到高精度砂轮轮廓。

• 没有机械磨损意味着在机器的整个使用寿命期间内都可以保证精度。

• 没有机械传动磨损,维护水平也要求低。

• 与传统系统相比具有更高的速度及加速度,砂轮与往返移动之间更快,从而减少金刚石修整时间。

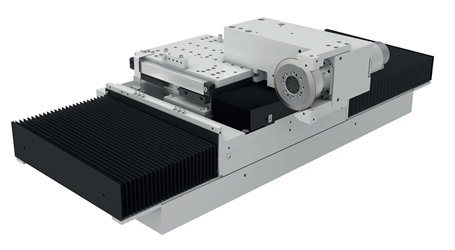

主滑轨上的高刚度直接驱动

• 大直径滚珠丝杠。

• 滚珠丝杠及导向系统与砂轮中心之间间隙很小,以确保最佳刚度。

生态环保

• 取消液压组件并将其他部件减至最小,相比同类产品减少23%的部件

• 机床使用天然材料制造,能耗较低

• 机床无冷却器,包含备用软件功能

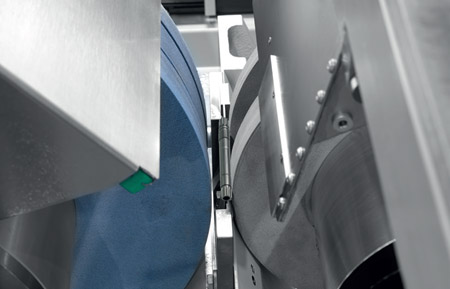

可选项:专有减震系统

该专有主动减振系统可满足苛刻的循环时间要求,工件磨削并非限制因素。

• 在更广泛的磨削高度范围内稳定发展以及导轮旋转速度意味着机床调整将更加简单。

• 在加工过程中如果工件支架拖板厚度是限制因素,此解决方案可提供将工件支架托板与防震系统集成一起的选项。

精密装配

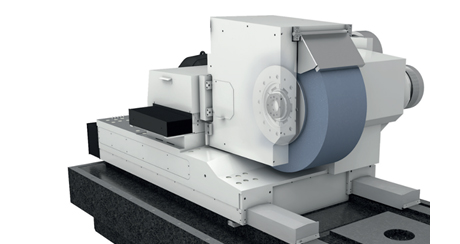

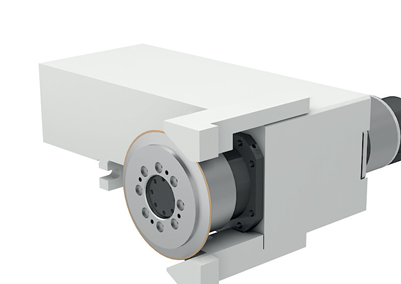

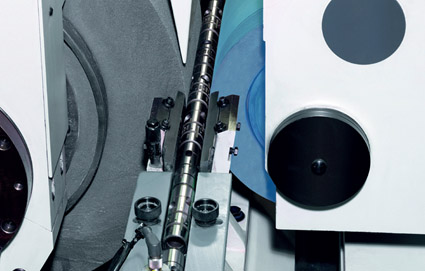

悬臂主轴支撑

• 达诺巴特开发了自己的悬臂式头架,磨削砂轮圆周速度范围为20-120 m/s,可实现组件快速更换。

• 主轴在两套高精度径向及轴向应力轴承上旋转,前支撑内置在砂轮装配区域,以最大程度地减少悬臂,最大程度地减小工件头部膨胀从而增强刚度,提高精度。

• 该系统易于维护且非常耐用。

双手柄主轴支撑

• 我们自主制造主轴,确保提供20至120 m/s的砂轮线速度。

• 因径向和轴向应力,轴在两组高精轴承上旋转,即使在高速和最困难的磨削作业中,也能为整个系统提供高刚度支持。

• 达诺巴特还为客户提供可互换的轴承主轴,避免因维护或其他事件导致机床停机。

• 该系统易于维护且非常耐用。

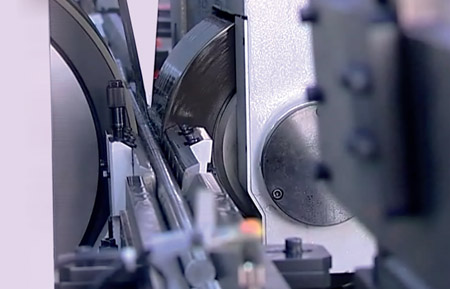

金刚滚轮修整器电主轴

• 带电主轴的金刚滚轮,最大转速为20,000 rpm。

• 没有机械传动的电主轴驱动装置消除了所有可能导致工件因质量问题造成的震动。

• 因配有三对轴承,该系统比市场上的其他系统更为坚固。

自动化解决方案

为保证较短的生产时间、提高生产率,可在ESTARTA机床中内置各种自动化系统。

咨询:135 2207 9385

切入式

外部龙门机械手

• 标准机床的装卸时间小于6秒。

• 该解决方案可连接各种机床,管理各类工作站(清洁、测量、SPC、卸货等)。

内置龙门机械

• 标准机床的装卸时间≤3.5秒。

• 达诺巴特开发的解决方案可处理大重量零件。

机器人

• 灵活的工件装载和装夹解决方案。

• 零件快速更换。

• 使用托盘装卸。

通过式

• 针对接触或擦痕敏感工件的装卸系统,其中磨削区域间无接触。

• 有助于零件快速更换的解决方案。

• 工件可连续装载,无需停机。

• 高度自治的多功能装卸系统。

• 该解决方案适用于多种工件(直径3.5-26mm,长度50-1000mm,以及其他尺寸)。

• 有助于组件快速更换。

切入式及通过式混合

• 该解决方案适用于要求同时使用通过式及切入式的机床。

• 贯穿进给 通过式装载单元可通过用于切入磨削内置机架装载工件。

应用案例

电机主轴

• 每周期磨削4个不同直径的工件。

• 每个工件的地对地循环时间<3.5秒。

• 高度自动的自动上料和线后测量,并将结果反馈给机床。

硬质合金金属棒(工具)

• ESTARTA机床刚度极高,是磨削硬质合金金属棒的最佳产品。

• 能够消除大量冗余材料,将生产率提高50%。

• 粗加工、精加工和超精加工的理想解决方案(粗糙度

• Ra <0.05μm)。

钻头/攻丝

• 开槽前以及开槽后通过自动锥体进行钻头的进给磨削。

• 磨削超过650mm长的钻头。

• 攻丝进给磨削(每循环最多5个工件)。

• 磨削预成型攻丝,从毛坯磨削至最终成型。

减震器杆/转向齿条

• 器杆和齿条的高速生产线,归功于最大轮宽为650mm的高刚度机床。

• 该选件可提供完整生产线,包括硬化、矫直等操作。

• 使用切入与通过式系统中转向齿条所需的各种磨削操作的解决方案。

手术器械

• 高度紧凑的全自动机床,最少具有6个CNC轴,适用于各种形状和直径的外科器械磨削。

• 若零件更换时间至关重要,可快速方便地调整机床和装载装置,以磨削小批量工件。

• 精通用于外科器械磨削材料的技术要求。

钢棒/液压活塞杆

• 全自动磨棒解决方案,所需操作员干预最少。

• 机床和装载单元自动调整。

• 不同材制(双相和超双相不锈钢、锆、钛等)的磨棒专家。

• 工件自动返回,进行多次磨削。

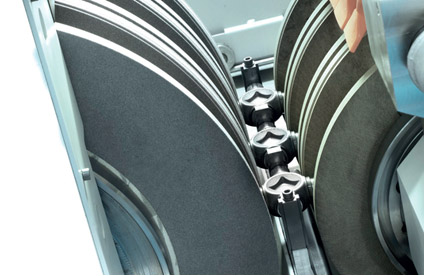

轴承滚针/环

• 用于轴承滚针机床,砂轮最大直径Ø650x350 mm,可确保高质量以及极高的生产率。

• 用于轴承套环的机床,砂轮直径最大为Ø650 x 650mm,额定功率为110kW,可实现极高的生产率。

• 两种工件的交钥匙解决方案,包括装卸系统和线后测量。

液压阀滑轨

• 贯穿进给磨削会延长生产时间,而采用进给磨削则可缩短生产时间。

• 工件质量有严格要求(直径公差小于2μm,圆度公差小于1μm,圆柱度公差小于2μm)。

• 高精度轮轴满足了严苛的质量要求。

• 后处理测量系统具有快速设置和自动反馈至机床等功能。

十字轴

• 每个循环最多可磨削4个工件。

• 使用达诺巴特机床高精度修整系统金刚圆柱或金刚滚轮修整磨削砂轮

• 带有工作站的全自动解决方案,适用于上下料、90º工件旋转、线后测量、超差工件分离等。

紧固件

• 磨削各种材料( 钛、铬镍铁合金、不锈钢等)的紧固件

• 可满足不同要求的装料解决方案(大批量工件装料自动化程度高,小批量工件需实现组件快速更换)。

• CNC控制扣件端面磨削的系统。

• 该选件可提供角磨,确保扣件表面的最佳磨削质量。

DANOBAT DoGrind+

DANOBAT专用的数字化用户友好型定制软件

结合APP应用