1、德国萨马格(SAMAG)开发出了有3个主轴、可一次加工3个工件的卧式加工中心(MC),并在2007年9月17~23日德国汉诺威举办的“欧洲机床展览会(EMO2007)”上展出。由于同时可加工多个工件,因此可提高实际切削效率,减少总加工时间。

咨询电话:135 2207 9385

新产品在立柱上以横向排列方式设置了3个主轴,并配备了3个在工作台一侧“托架机构”上夹持工件并旋转的转台。工作台位于托架机构上,该工作台中组装有3个转台。主轴可沿机体纵深方向的X轴、垂直方向的Y轴、横方向的Z轴这3个方向运动,工作台配备有用于分度的A轴以及旋转工件的C轴。因此,虽然具有多个主轴,但在机床分类上仍属于5轴控制MC。

另外,在工作台一侧的托架机构上设置了与A轴相同的W旋转轴。不过,与用于工件分度角度调整的A轴不同的是,W轴用于更换托盘。其形状恰如2面式托盘更换装置,如果将位于托架机构的1个面上的工作台收进机床加工室内,则另一个面露在机体外部,利用这一点,在加工固定于1个工作台上的3个工件时,可从另一个工作台拆卸加工完的工件,装卡加工前的工件。这样可提高机床的开工率,缩短总加工时间。另外,为了使这些准备工作实现自动化,还采用了“机器人单元”。由垂直多关节机器人进行工件的固定及拆卸作业,力争降低人工费。

2、MFZ1卧式加工中心

经济效率:

• 最大程度满足客户的需求

• 专注客户求的概念使我们能够提供高性能价格比的设备

• 完全封闭的加工区紧凑的机床结构

• 加工区和装卸工件的区域完全分开

• 两层刀库,在加工的过程中可以换刀

• 优化的清理切屑的机制

生产率

• 拥有两个高速马达驱动主轴

• 较短的加工时间, 至少可以同时加工两个工件

• 在加工的同时,可以装卸工件-高效率的连续生产

• 高速X, Y 和 Z 轴进给 ( 40 m/min )

• 高压机床内部冷却

• 快速换刀和工件

柔性:

• 专机的3-D 单元

• 工件可以卡装在固定工作台,垂直分度工作台或水平分度工作台上。

• 可以加工各种有复杂外形的立方体和箱体

• Suitable for high-speed cutting with each

15.000 R.P.M.的主轴转速,适合高速切削

• 先进的CNC控制技术

3、MFZ2/3 卧式加工中心

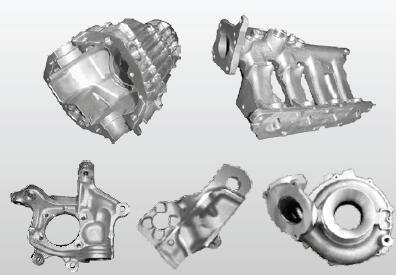

双主轴卧式加工中心MFZ 2-3集专机的效率和加工中心的柔性为一体,既能满足汽车行业大批量生产的需要,又具有加工中心快速换产的柔性特点,亦可按要求选择相应的工作台和刀库,从而实现多面体,复杂形面和孔径的加工。可用于加工的典型汽车零部件有:差速器壳体、凸轮轴、制动钳等,能够适应汽车行业大批量、多品种的生产需要,同时加工方案优质高效。

更高的精度

• 加强的床身和与床身一体的Y导轨立柱

• 良好的动力传动, 非常高的动态刚度, 非常高的热稳定性

• 较少的热的冷却润滑剂接触面积

• 在工件装夹机构的W, A 和 B 轴用伞齿轮传动

• 垂直轴采用龙门驱动方式

• 采用直线导轨, 减少了主轴鼻端到到导轨的距离

• 循环冷却单元 13.5 kW (标准 ) 用来冷却控制柜,主轴,和液压油.

• 在所有轴上按装了直接测量系统

更高的生产率

• 主轴箱按装在滑动平台上,可以在X,Z轴确定的平面上滑动

• 很高的主轴空行程速度和加速度

• H很高的主轴转速

更好可维护性

• 大部分MZZ 2 – 2 和 MFZ 2 – 3配

件相同

• 所有机床安装方便

• 视频远程服务 调制解调器 - 标准

4、多功能加工轴组合机床和自动线

各种机床均可配置自动化控制系统。以往提供的90%以上的机床均按用户要求采用了自动化加工生产模式。为此,配备了多种不同的辅助设备,例如,刀库、自动上下料系统和联线工件输送装置。在汽车工业中特别需要将这种带刀库或其他辅助装置的设备连接起来,以完成零部件的整体加工。

为适应零部件的批量生产,设计了工件主轴上下料加工系统。其优点是,导向精确,上下料速度快,加工效率高。