数控车床是目前使用广泛的数控机床之一。它主要用于加工对称的回转体零件,如轴类零件、盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工。

即使是最普通的车轮廓也有不同的工艺,在某些数控系统中,这些工艺选择均涵盖在“横向车削”、“纵向车削(也称为"往复车削”)”和“槽式切削”三类之中,下面让我们一起来了解一下。

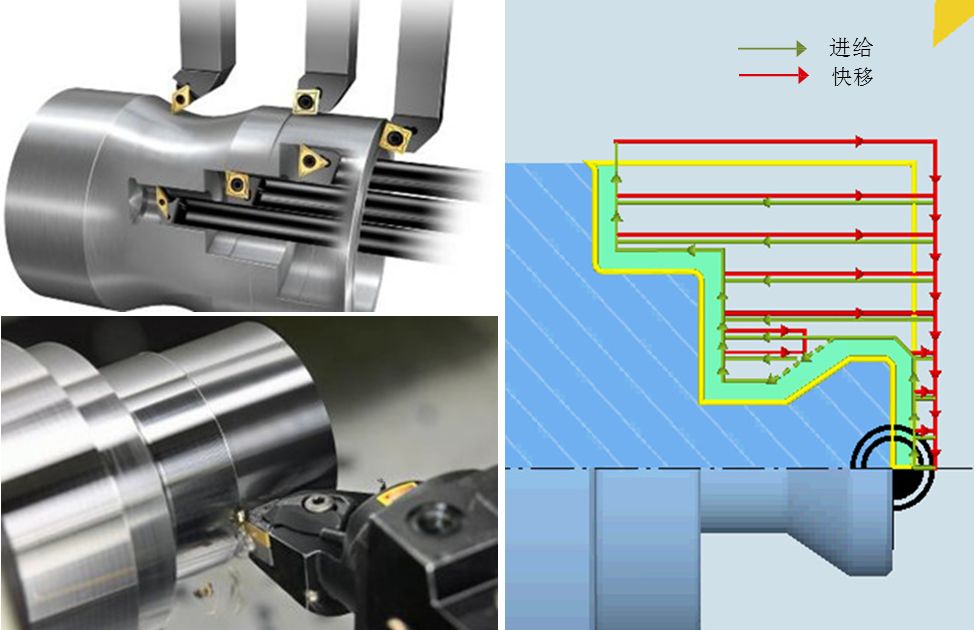

1. 横向车削

横向车削的特点:

• 横向车削时,车削刀具的移动方向与工件的回转轴线平行。

• 如果是主主轴,刀具的移动方向从右向左;如果机床配有副主轴,刀具的移动方向则是从左向右。

• 横向车削可用来加工外圆和内孔。不过加工内孔时,首先要预钻一个底孔。

• 除了可以加工外圆之外,还可以进行端面加工。

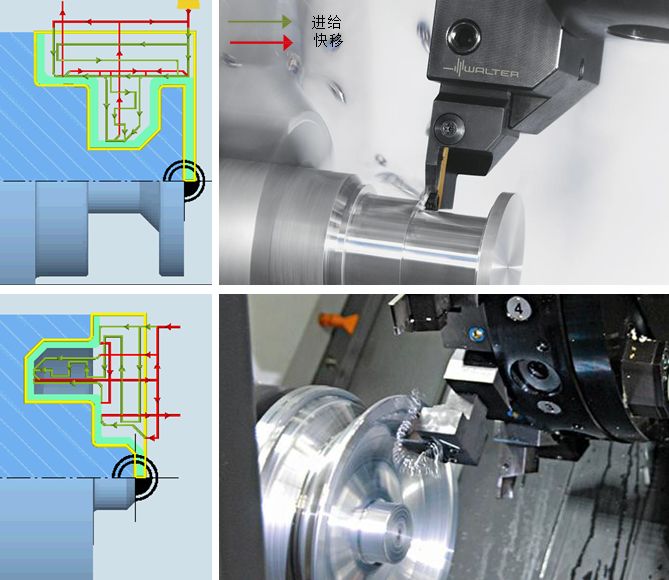

2. 纵向车削、槽式切削和切断

侧面以及端面的纵向车削特点(也称为“往复切削”):

• 在对工件侧面进行纵向车削时,纵切车刀的进给方向是垂直于工件回转轴线的。

• 在对工件端面进行纵向车削中,纵切车刀的进给方向是平行于工件轴的。

• 纵切车刀有三个切削刃,从而使得径向和轴向上的材料去除过程尽可能地不被中断(因为尽量减少快速移动行程)。

• 切槽刀和纵切刀的刀片形状和刀体形状均有所不同。

侧面以及端面的槽式切削加工特点:

• 切槽时仅在横向进给方向上进行切削。

• 侧面槽式切削的加工过程是垂直于回转轴线方向。

• 端面槽式切削的加工过程是平行于回转轴线方向。

• 切槽刀具仅能承受垂直施加于刀具轴线方向的力。

• 槽式切削工艺主要用来加工凹槽。通常情况下(并非绝对)待加工的凹槽与切槽刀具等宽。

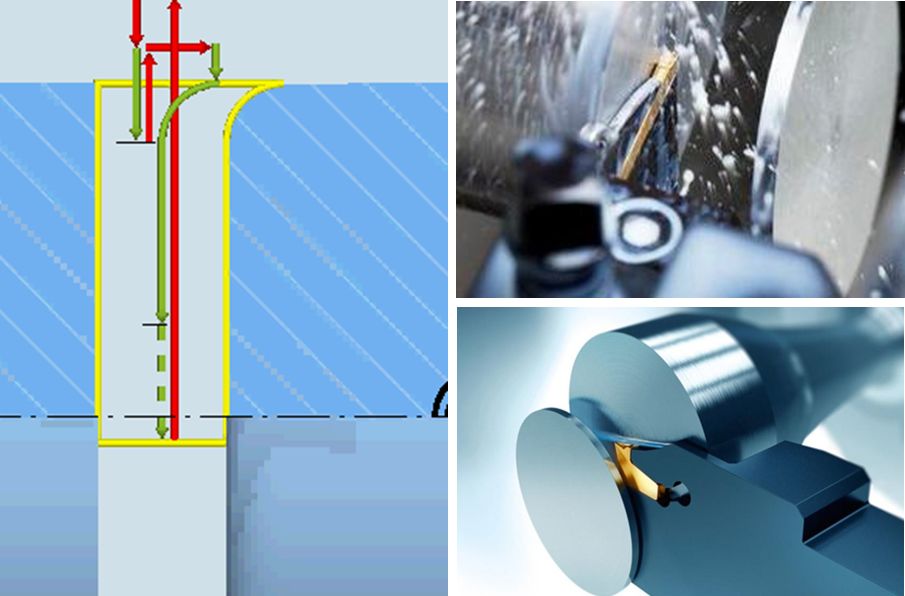

切断加工的特点:

• 在加工过程的最后,工件会由切断刀执行切断过程。

• 切断循环包含一个“辅助切入”和一个实际的切断过程。辅助切入能确保更佳的切屑排出效果。

• 切断需要刀具进给超出工件的回转中心。

• 通常需要在切断前降低主轴转速,以便更好地控制旋转中待切断的零件。

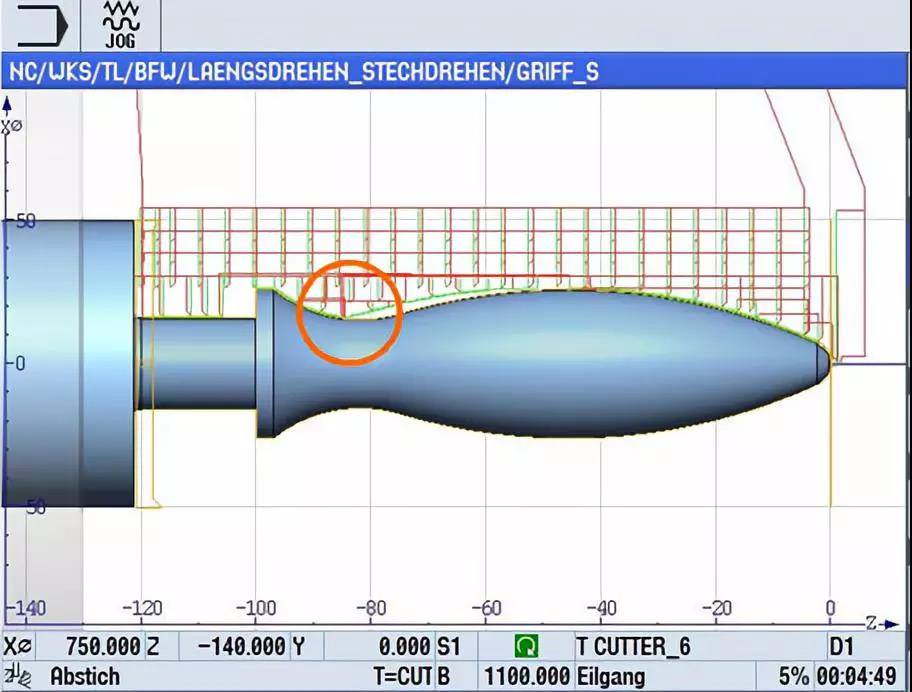

3. 使用SINUMERIK Operate进行车削的案例

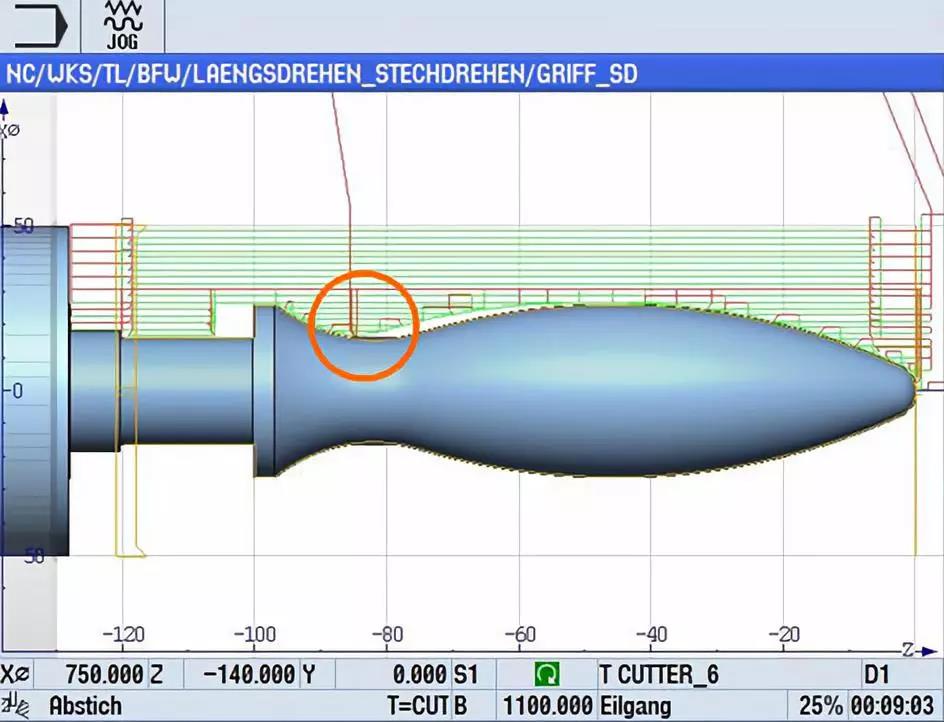

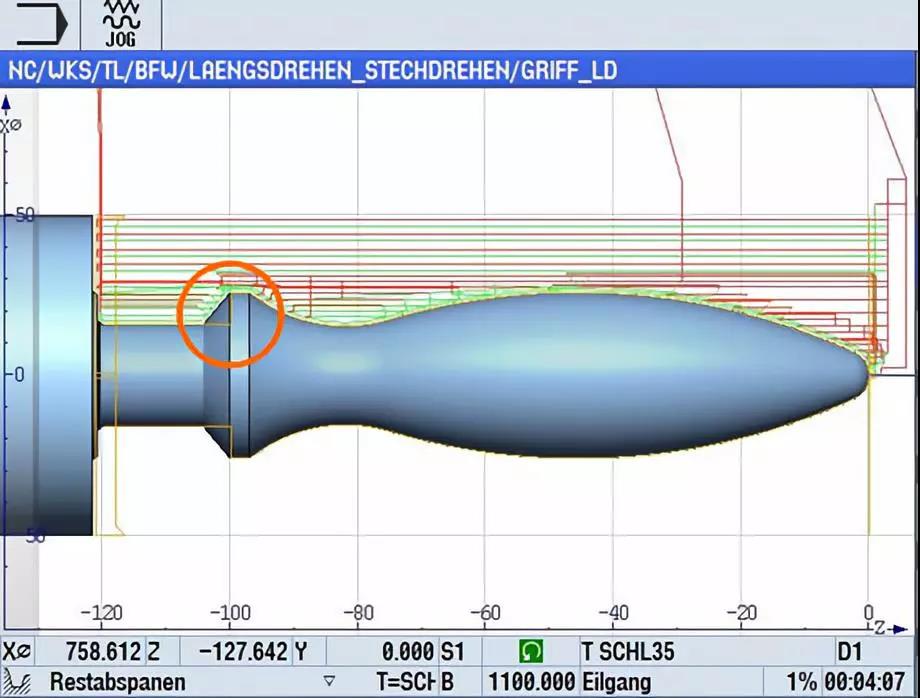

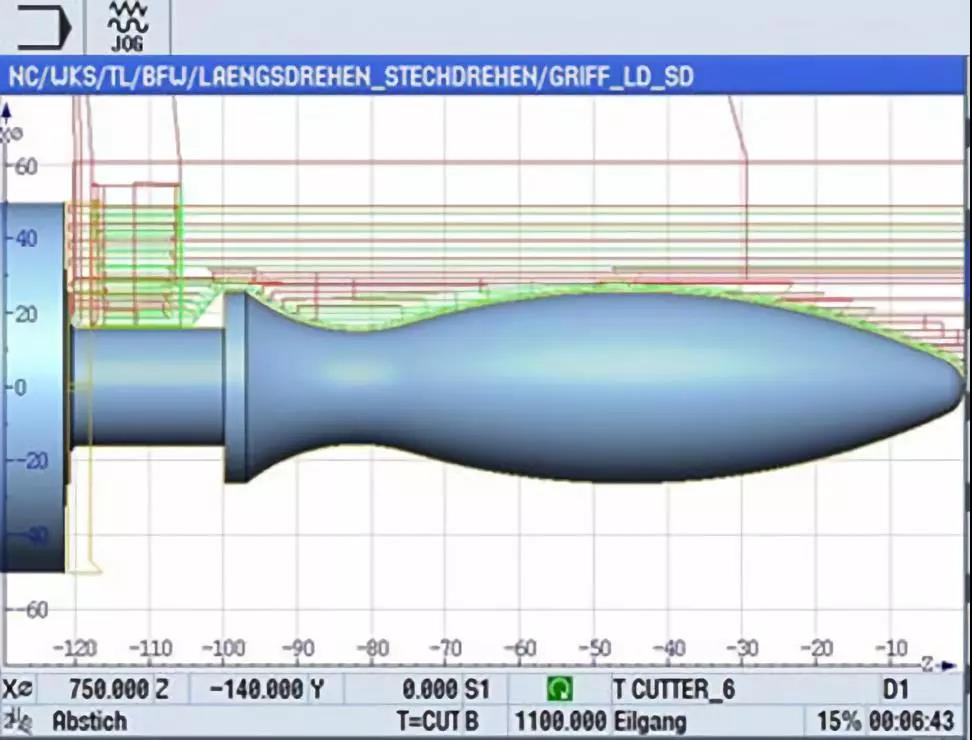

如下三幅图片所示,不可能仅使用一种切削工艺完成这个把手零件的加工,因为刀具加工到图中橙色圆圈标注的位置时会加工不到位或发生干涉。

槽式切削加工工艺:

纵向车削工艺:

横向车削(或称为“往复车削”):

因此我们需要组合使用横向车削和纵向车削两种工艺,才能得到下面所示的模拟效果:

注意:槽式车削和往复车削在828D PPU240 系统上为选项功能。选项号(扩展工艺功能):6FC5800-0AP58-0YB0

4. 总结

横向车削:

+ 可实现较大的横向进给,即较大的切屑横截面积

+ 粗加工时可实现较高的进给率

+ 完美的切屑排出效果

- 并不是所有轮廓都可使用有限的刀具即可进行横向车削加工,加工中可能需要更换更多的刀具

纵向车削:

+ 避免了空切削行程

+ 减少了换刀操作

+ 应用中的高度灵活性

- 由于刀具限制,并不是所有轮廓都可加工

- 切屑排出效果有时不够理想(切屑可能会被卡住)

什么时候使用哪种工艺?

纵向车削一般用于:例如带有较深的凹槽和含有90°拐角结构零件加工,这些结构的加工只能采用此工艺进行。

横向车削一般用于带有圆弧过渡的流线型轮廓结构。