机器特征:

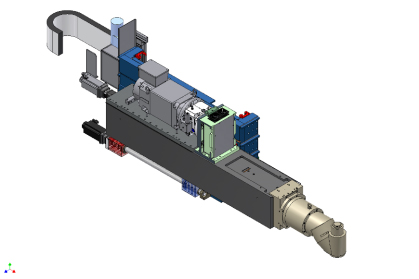

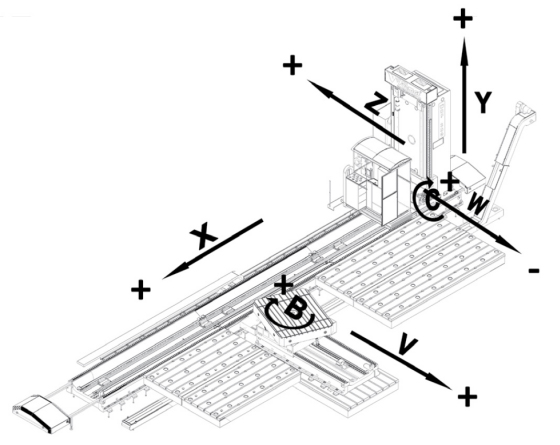

飞马特生产的卧式镗铣加工中心WRF 160采用了落地式卧式镗铣加工中心市场的最新科技和理念;其强劲的主轴箱内装有可移动滑枕 (Z轴)和可移动回转主轴 (W轴)。WRF 160机型具有高精度圆弧插补和CNC数控回转工作台 (附加轴向)。

由于其设计新颖,WRF160是一种全面的镗铣加工中心,允许大型和重型工件高效加工,精度高的同时保护运行质量。

数控回转工作台尺寸从2050×2050mm到3000×3000,可承重高达25吨,40吨,50吨。通过落地台面或者特殊设计的工作台,也可以加装更重的工件。

立柱沿X轴横向移动,旋转工作台纵向移动。

模块化设计给客户提供任意配置机器的机会,包括X轴行程从2400至28100mm;Y轴行程2000mm至6000mm;并且可选的主轴箱、工作台和落地台面也是多样的。

机器的各个组成部分都来自知名厂商。

联系电话:135 2207 9385

机床设计:

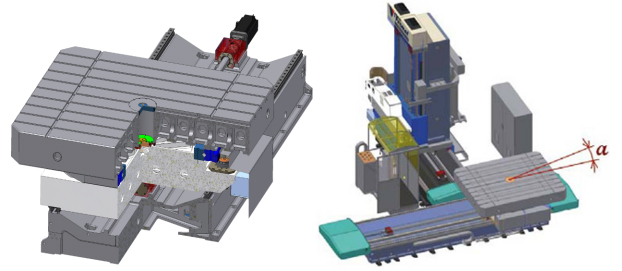

主轴箱

WRF 160机型配有可移动回转主轴和铸铁共线滑枕。当W轴伸出时,此滑枕加强并确保了机床所需的加工刚度。

主轴箱滑枕冲程1 000 mm,主轴冲程1000 mm

主轴箱配有可调节的安装平台,可用于添置附件 (如:自动/手动角铣头,主轴支撑托架,平旋盘等)。

主轴箱是由一块特殊的韧性极强的铸铁建造的,由西门子异步伺服电机驱动控制,连续调节行程。双速ZF自动变速箱给重金属排屑提供足够的扭矩和 强大的高速钻孔。正因为轴向的扭力达到40000N,飞马特的机床可生产性能大大提高。

主轴箱滑轨由块状铸件制成;其直线导轨沿Y轴的垂直行程是由3组伺服电机+滚珠丝杠驱动的,而中间的滚珠丝杠用于平衡主轴箱的重量。

为防止滑枕偏转以达到更高的精度,机床生产时须符合以下2个标准:

全手刮制成的滑枕可确保几何精度。

如添加其他附件(角铣头,平旋盘等),Y轴上滚珠丝杠的协调移动即可补偿滑枕偏差。如:当滑枕上安装了角铣头,机床的控制系统将自动识别角铣头,并调出用以此铣头补偿的新参数表格;这些数据是在机床调试时通过激光测量而得,因此不同的角铣头会有各自生成的数据。由此,WRF 160即使附加其他各类配件,也能达到所需的高几何精度。

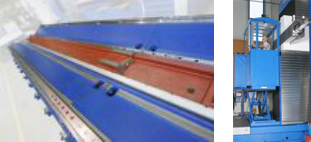

立柱

WRF 160的立柱采用了肋骨交错式结构,而机床的床身(X轴)则选用了特别的X型铸钢支架和重型 直线导轨。特制的Rexroth钢制滚子导轨确保了立柱移动。此外,立柱上还有3条滚珠丝杠。高于4 000 mm (157.5 in)的立柱稳定性更高。

Additional CNC rotary table T50

回转工作台由三个主要部分组成-床身,滑座和回转夹紧板-这都是强大的X支撑的热稳定铸件三个主要部分。夹紧盘位于十字圆锥滚子轴承,这样可用最小的消极抗力达到最大的载重量。

工作台的旋转运动是由两个小齿轮推动的。每个小齿轮有独立伺服电机和配套齿轮箱。这种工作方式即所称的主奴方式。

|

定位精度

|

0.01 mm / 1 000 mm

|

|

重复定位精度

|

0.005 mm / 1 000 mm

|

|

夹紧盘尺寸

|

2 500x3 000 mm

|

|

最大载重

|

50 000 kg

|

|

T型槽尺寸 2 500x3 000

|

28 H8

|

|

距离

|

250 mm

|

|

数量

|

9

|

|

工作台行程(V轴)

|

2 400 mm

|

|

工作进给

|

1 – 10 000 mm/min

|

|

B轴

|

0 – 1,8 rpm

|

|

V轴快移速度

|

15 000 mm/min

|

滚珠丝杠, RACK

X,Y,Z和W轴移动由滚柱丝杆提供。滚珠丝杆具有良好的滚动性能,低摩擦;螺母和螺丝之间的间隙由厂商限制,实现了高刚度和高精度。

如立柱水平行程(X-axis) 较长,则机床采用齿条来代替滚珠丝杠。此设计的配置为:主奴系统的双齿轮双伺服电机结构,大大提高了圆弧插补的精度。

在Renishaw QC-10球杆仪测试中,飞马特三个平面的标准精度最大为10微米。

液压和润滑系统

直线轴(滚柱丝杆…)导轨面和机械驱动的润滑由单独的油润滑机组提供。每个润滑点都装配比例调节器,油脂数量由比例调节器调节。主轴变速箱里有长期寿命的油量。主轴驱动变速箱由冷却机组提供润滑和冷却。

电动设备

控制系统

WRF160被三个不同的系统控制:海德汉iTNC 530,发纳可31i或西门子840D。所有这三个都配备了15“液晶显示屏和一个手轮。

伺服驱动

直线运动由数控伺服器控制,行星式变速箱保证了最低的反坐里。这些伺服电机都设有机械裂口,从而提供了一个联锁的Y轴。

工作台的回转运动是由两种齿轮和一个或两个伺服电机提供。

海德汉光栅尺

主轴转速的测量通过旋转编码器停止主轴的导向。X, Y, Z和 W 坐标配置直线光学电子的定位编码器.B轴(工作台回转)装配ROD编码器来测量工作台旋转,分度为0.001°。主轴转速测量由旋转编码器实现;主轴定位也因此可控制;每个坐标的所有端位由限位开关控制。

配电板

所有电器元件都放在机床旁边的电柜箱内.

电柜箱内由移动驱动交换模块化调整器和转速, 控制系统,电源供应器, 开关金额安全装置. 使用配件由由信誉的产商提供.

低压冷却 (外冷)

|

冷却压力

|

4 bar

|

|

最大输入量

|

60 l/min

|

|

水箱容量

|

2000 l

|

高压冷却(主轴内冷)

|

冷却压力

|

15 / 20 / 30 bar

|

|

最大输入量

|

30 / 20 / 37 l/min

|

|

水箱容量

|

200 l

|

外置冷却槽和CTS槽

自动换刀

本机可配有自动换刀。这辅助设备能够明显加快生产周期和自动化。

|

参数

|

|

|

夹紧锥

|

BT 50

|

|

刀具种类

|

MAS 403-1982 BT

|

|

夹紧销种类

|

MAS 403-1982 PT-1(2)

|

|

刀具数量

|

40 / 60, 90

|

|

刀库储存量

|

电气(伺服)

|

|

电机规格

|

交流电机

|

|

自动换刀库储存量

|

液压

|

|

换刀时间

|

20 / 15 sec.

|

|

刀具最大重量

|

25 / 50 kg

|

|

最大扭矩

|

110 Nm

|

|

最长度

|

400 / 750 mm

|

|

最大直径

|

Ø 125 mm–刀库满

|

|

|

Ø 280 mm–相邻刀位空

|

技术规格概要

|

主轴箱

|

|

|

|

主轴直径

|

Ø160

|

mm

|

|

主轴锥度

|

BT 50

|

|

|

拉钉

|

MAS 403-1982 BT

|

|

|

转速

|

10 – 2 500

|

RPM

|

|

海德汉主轴电机功率(S1 Continuous/ S6-40%)

|

60 / 80

|

kW

|

|

海德汉主轴最大扭矩(S1 Continuous/S6-40%)

|

2 500 / 3 331

|

Nm

|

|

主轴箱尺寸

|

500x460

|

mm

|

|

工作行程范围

|

|

|

|

立柱行程 (X轴)

|

8 000

|

mm

|

|

主轴箱行程 (Y轴)

|

4 000

|

mm

|

|

滑枕行程 (Z轴)

|

1 000

|

mm

|

|

主轴行程(W轴)

|

1 000

|

mm

|

|

所有轴向的工作进给

|

1 – 10 000

|

mm/min

|

|

X轴 快速进给

|

20 000

|

mm/min

|

|

Y轴快速进给

|

15 000

|

mm/min

|

|

Z轴,W轴快速进给

|

10 000

|

mm/min

|

|

X轴,Y轴 最大轴向力

|

40

|

kN

|

|

Z轴,W轴最大轴向力

|

40

|

kN

|

|

X,Y,Z 定位精度

|

0.01

|

mm/m

|

|

W定位精度

|

0.012

|

mm/m

|

|

X,Y,Z 重复定位精度

|

0.005

|

mm/m

|

|

W重复定位精度

|

0.006

|

mm/m

|

|

Positioning of X, Y, Z

|

Linear electro-optical

|

|

|

Positioning of W

|

F rom the Encoder

|

|

|

液压和气动系统

|

|

|

|

液压动力源额定压力

|

10 - 15

|

MPa

|

|

润滑单元额定压力

|

8

|

MPa

|

|

刀具夹紧力

|

25

|

kN

|

|

夹刀系统

|

hydromechanic

|

|

|

输入气压

|

0,6

|

MPa

|

|

输入气压流量(刀具冷却)

|

400

|

l/min

|

|

电气(根据当地相关规定)

|

|

|

|

最大耗电量

|

115

|

kVA

|

|

操作电压

|

3 x 400

|

V

|

|

操作电压公差

|

5 %

|

|

|

操作和控制电压

|

24

|

V

|

|

操作电压频率

|

50

|

Hz

|

|

操作位置最大噪音

|

72

|

dB

|

|

其它

|

|

|

|

液压单元容量

|

15

|

l

|

|

润滑单元容量

|

2

|

l

|