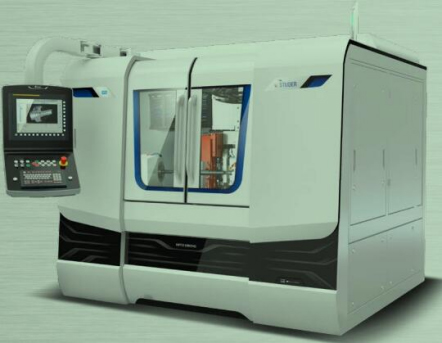

如果生产效率对您十分重要,那么,我们就向您推荐S22。因为它是为完成您的磨削任务而精心配置的生产平台。

S22能完美地融入到您的生产流水线中。借助它,您能采用各种工艺技术加工中型工件–从传统外圆磨削、成型和螺纹磨削到线速度高达140米/秒的高速磨削(HSG),无所不能。

S22是一个生产平台,用于中等规格工件的大批量生产。

其两顶间距为650/1100毫米,中心高度为175/225毫米。

可加工工件的最大重量达到150公斤。

斯图特的产品不仅包括提供标准磨床,还提供适合加工中小型工件的高精度磨削的复杂解决方案。此外,斯图特亦提供软件、系统集成以及一系列其他服务。客户除了获得完整的量身定制的解决方案,亦能从斯图特100年来积累的磨削工艺专有技术受益匪浅。

咨询电话:135 2207 9385

尺寸数据:

• 最大磨削长度800毫米

• 中心高度175/225毫米

• 砂轮直径最大610毫米

硬件:

• 人造花岗岩Granitan®S103床身

• 横向溜板X:采用滚珠丝杠传动的抗磨损导轨

• 纵向溜板Z:采用具有专利表面结构和滚珠丝杠传动的导轨

• 工件头架C轴

• 工件头架设计方案符合应用特定需求

• 其头架数控轴,用于砂轮成型

• 全封闭机身带可移动前罩板,修整具有很好的操作便利性

• 一体化上料装置或者上料单元,用于从左侧、右侧或上面进行上下料

软件:

• 使用Studer WIN界面,安装在Fanuc 31i-A编程简单易学

• 编程软件StuderGRIND用于创建磨削和修整程序

• 标准化接口,用于装载机和外围设备

这是一个满足您个性化磨削方案要求的生产平台。

S22平台具有大量功能选项,根据各种磨削应用将其配置成出色的生产型机床,且不会形成多余的接口。

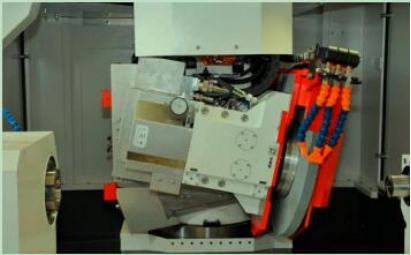

高动态响应轴驱动装置、高质量Studer导轨系统、非常的反应时间以及优秀的位移行程。高速磨削(HSG)选项线速度高达140米/秒,也为提升生产效率作出了贡献。X轴和Z轴采用了十字溜板结构,工件台固定在机床上。在STUDER生产型机床中,此十字溜板系统已久经考验,颇受好评。

精度

精度是大量不同因素完美匹配下获得的完美结果。具有出色缓冲减震能力以及热稳定良好的Granitan®S103人造花岗岩床身为此奠定了基础。各模块都是按照闻名世界的Studer精度

标准制造的,相互间完美匹配。巨大的导轨间距和高度刚性的溜板为此机床的精度和生产效率打下了基础。所有决定精度的组件都具有优异的热稳定性。

X轴和Z轴采用了十字溜板结构,工件台固定在机床上。在STUDER生产型机床中,此十字溜板系统已久经考验,颇受好评。

导轨间距很大,从而为十字溜板和砂轮头架具有稳定坚固的结构奠定了基础。

高精度导轨系统和动力强劲的轴驱动装置连同坚固的结构确保生产中的工艺流程可靠安全性达到很高的水准。

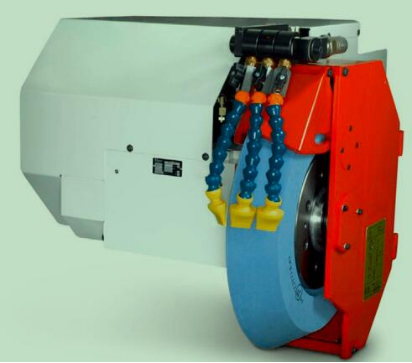

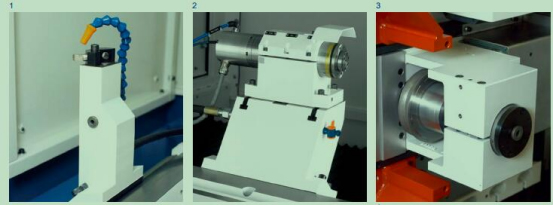

砂轮头架

• 可按照客户需求进行配置

• 高性能

• 最高切削速度达到50米/秒 (HSG 140米/秒)

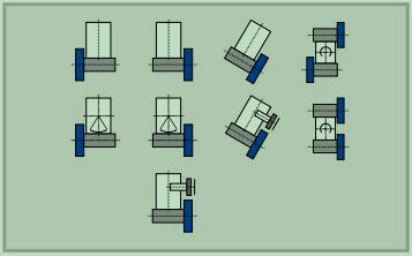

S22平台拥有多种砂轮头架。可为各种应用对机床进行优化配置。对于0°型可提供一个左右砂轮摆动角度为± 9°的回转单元。转塔式磨削砂轮头架配备左/左或右/左砂轮,这更是起到

了画龙点睛的作用。

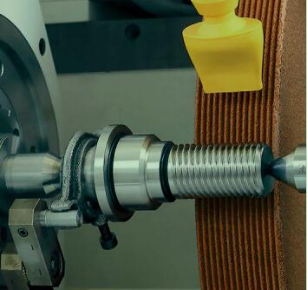

自动A轴为了高效且高精度地磨削螺纹,Studer在S22上提供了一根可自动回转的A轴。回转角度为±15°。借助StuderThread将使成型偏差得到补偿,从而能实现更大的螺旋升角。可提供适用于采用标准砂轮线速度和高速砂轮线速度的规格。

工件头架

工件头架箱配备了高精度滚动轴承,它可用于死顶尖装卡磨削和活主轴的卡盘装夹磨削。工件主轴富有动力,其安装锥度为MK4或ISO50。

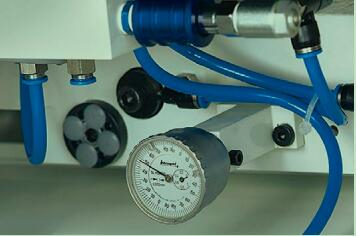

气垫使调整和换装时进行移动变得容易。借助微调装置能在卡盘装夹磨削时实现微米级圆柱度校正。

• 圆度精度高

• 维护需求很少

用于非圆成型磨削和螺纹磨削的C轴

在完整加工中,越来越多地涉及到非圆成型磨削和螺纹磨削。借助位置和速度控制的C轴能使其得以实现。驱动马达上带测量系统的标准C轴适用于螺纹磨削。

为了获得高非圆成型精度,在工件头架上安装了一个直接测量系统(高精度C轴)。轴驱动装置头架通过其很高的动态刚性将顺利吸收加速和磨削作用力。

尾架、同步尾架

• 圆柱度校正

• 通过溢流冷却实现热稳定性

• 同步尾架

刚性尾架具有大规格套筒,非常平稳,为两顶尖装夹磨削创造了优秀的磨削条件。套筒在具有高效防护罩的滑动轴承中滑动。对于顶尖压力能方便且精确地进行调节。尾架拥有一个气垫,便于快速移动。为了对热稳定性加以保障,冷却液将流过尾架,并对套筒以及金刚石

支架进行恒温冷却。

如果要对所加工零件整个长度进行磨削,或者安装一个驱动装置非常麻烦,那么在进行这类加工时使用同步尾架就非常经济。

凭借着90毫米的套筒行程,能在最短时间内采用很小的工作量对这类零件进行设定调整。从而使生产效率得到显著提升。

砂轮修整装置

锋利的砂轮是达成经济性磨削以及很高的磨削质量的前提条件。为了灵活完美地根据工件、工具和材料特性对修整工艺进行调整,Studer提供了大量修整装置供选用。

通过宏指令能方便地定义砂轮形状和修整参数。砂轮参考点( T 编码)是Studer的另一个特点。从而能采用名义尺寸进行编程,这很大程度上简化了磨削程序的编写。

为了对修整流程进行微调,将提供一个具有扩展修整功能的软件包。

主要尺寸

两顶尖间距 650毫米(根据装备情况,最长可达1100毫米)

磨削长度 最大800毫米

中心高度 175 / 225毫米(取决于选项)

工件最大重量 150 kg

横向滑板: X轴

最大位移 310毫米

速度 0.001 – 15000毫米/分钟

分辨率 0.00005毫米

纵向溜板: Z轴

最大行程 850毫米

速度 0.001 – 30000毫米/分钟

分辨率 0.00005毫米

砂轮头架

电动主轴 12.5千瓦

切入角度 0°或30°

摆动角度 (选项) ±9°

驱动功率 12.5千瓦

左/右砂轮 Ø 500x80x203毫米

线速度 最高 50米 / 秒

转速 1400–3200转/分钟

电主轴 10.5 kW,用于高速磨削(选配项)

切入角度 0°或30°

摆动角度 (选项) ±9°或者采用B轴

驱动功率 10.5千瓦

左/右砂轮 Ø 400x40x127毫米

线速度 最高 140米 / 秒

转速 6000–9000转/分钟

皮带传动主轴 7.5千瓦(动压轴承)

切入角度 0°

摆动角度 (选项) ±9°

驱动功率 7.5千瓦

右砂轮 Ø 500x80x203毫米

线速度 最高50米 / 秒

转速 1400–3200转/分钟

皮带传动主轴 15千瓦(高精度滚动轴承)

切入角度 0°, 15°, 30°

驱动功率 15千瓦

右砂轮 Ø 610x160x304毫米

线速度 最高50米 / 秒

转速 1400–3200

工件头架

转速范围 1–1500转/分钟(基于型号)

驱动功率 1–4千瓦

MK4圆度精度 < 0.0004毫米

选项 < 0.0002毫米

非圆成型磨削 C轴 微调

尾架

配合锥度 MK3 (MK4)

套筒行程 35毫米(60毫米)

套筒直径 50毫米

磨削锥度精密微调范围 ±40微米

同步尾架

配合锥度 MK4

套筒行程 90毫米

套筒直径 50毫米

驱动功率 1.6千瓦

磨削锥度精密微调范围 ±40微米

精密自动调锥尾架

配合锥度 MK3

套筒行程 35毫米

套筒直径 50毫米

磨削锥度自动调节范围 自动±40微米

控制系统 Fanuc 31i-A

机床装机容量

总输入功率 最大47千伏安

气压 5.5巴

总重 8500 kg