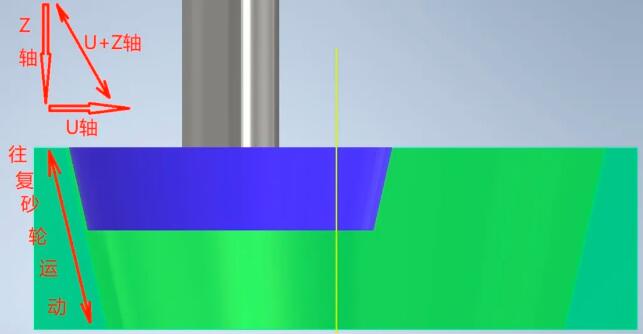

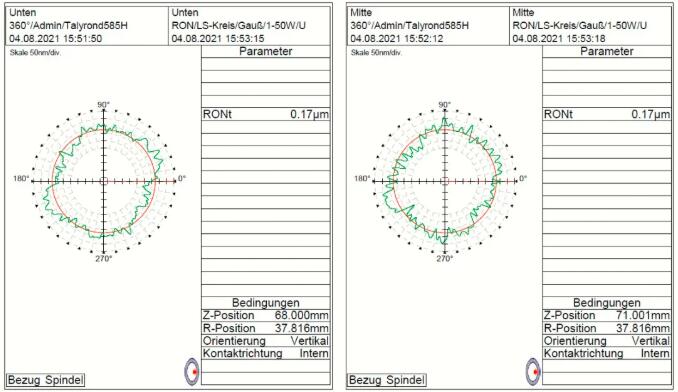

U轴是坐标磨床中非常重要的一个直线运动轴,由于U轴的存在,通过行星运动方式,使得坐标磨床能磨出圆度非常高的孔,瑞士Hauser的坐标磨床现在磨孔圆度可达0.2μm。下图是Hauser 磨床磨削的一个零件的检测结果,孔的圆度达到了0.17μm。

由于U轴是在转动的主轴上安装一个垂直于主轴轴向的运动轴,动力传动、信号传递、润滑及冷却油路气路传递等非常复杂,老型号的坐标磨床U轴数控行程都很小,例如Hauser的10年前的上一代产品S系列,其U轴数控行程只有5.5mm。Hauser投入大量人力物力经过长时间的研发,于2011年推出了H系列坐标磨床,配备了数控行程达50mm的大行程U轴,开启了坐标磨床的一个新时代。

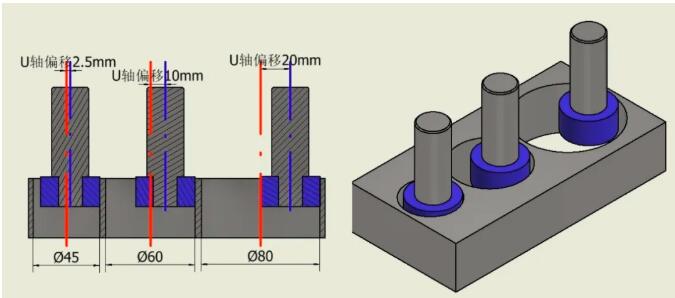

大行程U轴可以提高工作效率,减少对磨削精度的影响。下面以磨削3个不同直径的孔为例简单说明:

要磨削直径分别为Ø45mm、Ø60mm、Ø80mm的三个孔,对于Hauser的H系列机床,编程时直接在一个加工程序里指定磨三个不同直径的孔即可,假定选用直径Ø40mm的砂轮,程序运行时机床会将U轴分别偏移2.5mm,10mm,20mm来磨削三个孔,因为U轴行程足够大,可以连续自动磨完这三个孔。但对于老一代的坐标磨,由于数控行程只有5.5mm,磨完直径Ø45mm的孔后需要停机,开机床门手动调整U轴或加扩展板,经过一系列调整后再磨直径Ø60mm的孔;同样的,磨完Ø60mm的孔后又需要停机,手动调整U轴或加扩展板,再去磨直径Ø80mm的孔。每次手动调整U轴,需要的时间少则15分钟,多则1个小时,严重影响机床的使用效率。并且机床停机后再开始磨削会因温度等原因产生一定的精度漂移,影响加工精度。

得益于新一代机床U轴的大行程,坐标磨磨削锥度的能力和精度也大幅度提高。老一代机床最大锥度只能磨到16度(全角),新一代机床锥度是由Z轴和U轴插补完成,可磨到120度(全角)。而在精度方面,老一代机床锥度是靠机械调整,精度差;新一代机床锥度是编程控制,重复性好,直线度也更好。

咨询电话:135 2207 9385