什么样的机床是坐标磨床

什么是坐标磨床?在加工中心上把铣刀换成砂轮是否可以进行坐标磨削?坐标磨床的销售人员经常会被问到这个问题。如果仅从字面上解释的话就是“坐标”+“磨床”。

坐标就是代表可以实现极高定位精度的,可以保证极高孔系位置公差要求的机床,比如坐标镗等。

“磨床”是指可以具备完整的磨削功能的立式结构机床。合起来就是可以具备极高定位精度的具备完整坐标磨削功能的立式机床,就是坐标磨床。

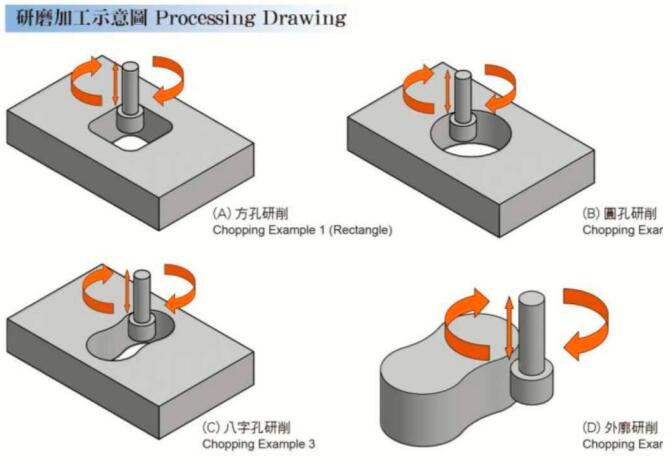

坐标定位精度和最终可以保证的位置精度是比较好理解的,那么什么是完整的坐标磨削功能呢?从大家比较熟悉的磨削机床,例如外圆磨床,内圆磨床或者平面磨床,我们可以了解到,以下几个方面:

1. 内外圆磨削的时候,工件是以一定的速度进行回转的,机床 的X,和Z轴进给完成磨削。平面磨床磨削的时候的工件是不动的,因此需要砂轮进行往复运动,完成工件表面的磨削。

2. 坐标磨削的时候,工件也是不回转的,因此磨削运动需要砂 轮进行往复运动,实现磨削。这就是坐标磨削工艺中所说的冲 程运动即砂轮在高度方向的上下往复运动实现磨削,因为坐标磨床的主要作用就是用来完成非回转工件的孔系在深度方向的磨削,可以这样说:冲程运动就是坐标磨削的核心发动机。同时因为坐标磨削的精度要求比较高,因此对冲程磨削的参数是有一定的技术要求的。主要有以下几个方面:

1)冲程长度,代表了可以磨削的孔的深度,和零件的高度。

2)冲程速度,代表了磨削的表面粗糙度的能力,冲程速度越快,磨削的精度会更好。

3)冲程频率。代表了磨削的效率。冲程频率越高,磨削效率越高。

以上冲程磨削的参数,大家可以脑补一下,这和我们在家里用砂纸进行打磨是一样的逻辑。

因此坐标磨床最主要的特征就是冲程运动。所谓的加工中心的铣刀换成砂轮就是坐标磨床的说法是错误的。铣削加工中心是不具备冲程磨削的功能,不是坐标磨床。冲程运动和磨削是坐标磨床有别于加工中心的最重要的特征之一。

3. 完整的磨削功能是指在冲程磨削功能的基础上,还需要具备其他附加的功能,才能保证磨削功能的实现,保证最终的磨削精度要求。

1)砂轮修整。坐标磨床必须配备可以进行刚玉砂轮和CBN砂轮修整的金刚石滚轮修整装置和砂轮修整循环。

2)砂轮测量。坐标磨床必须配备可以精确测量砂轮直径和长度的测量装置,由于砂轮是非金属的材质,因此加工中心上面配备的激光对刀仪是不可以的。各个品牌的坐标磨床目前配备的砂轮测量装置都是采用超声声控控砂轮测量装置,并且可以实现声控消除空程磨削功能。

3)坐标磨削程序编程软件和磨削工艺支持。机床数控系统必须配备专用的磨削编程软件和循环,比如冲程磨削循环等,同时可以为操作者提供磨削工艺参数推荐等。

4)磨削冷却液循环过滤,由于坐标磨削的精度比较高,因此对冷却液的过滤是有要求的,不能采用加工中心使用的简单的无纺布过滤方式,必须使用精密过滤系统,保证过滤后的颗粒物不大于5um,避免颗粒物混入进行二次磨削,破坏工件的表面粗糙度和精度。

5)冷却液介质,如果采用CBN砂轮进行磨削,最好能够配套采用磨削油,能给保证磨削精度。因此必须配套采用自动灭火系统,保证生产的安全和可靠。

6)由于坐标磨削的精度要求比较高,公差要求普遍在0.002mm左右,因此必须配备在线测量功能,否则操作者是不知道加工完成后的内孔是否合格,一般的量具和检具是不可能对0.005mm以下的公差的零件进行测量的。

7)针对有空间角度和型面有磨削要求和三维轮廓等的磨削要求的工件,必须配备双轴转台,实现五轴五联动的磨削。

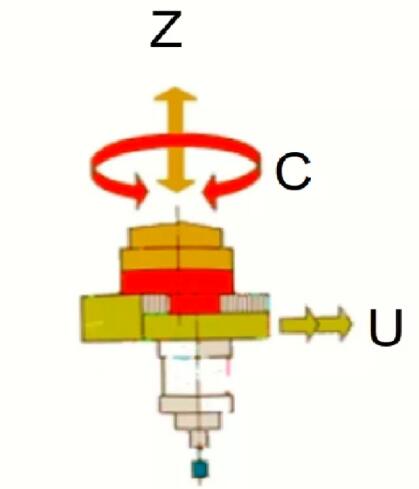

还有需要说明的是,传统坐标磨床的内孔的磨削是需要配备“U”轴的。原因是因为传统坐标磨床的直线轴传动采用的是滚珠丝杠,为弥补滚珠丝杠的螺距误差和丝杠和螺母的反向间隙带来的误差,采用行星运动完成内孔的磨削,博物馆里的1931年坐标磨床的U轴

行星运动示意图

这种磨削方式和镗孔的原理是一样的,都是为了弥补滚珠丝杠由于螺距误差和丝杠和螺母的反向间隙导致的插补精度不足,即主轴中心不动,镗刀刀尖围绕主轴中心回转完成切削。

但是这种方式的特点只针对于圆形被加工要素的的加工,由于刀具回转中心和主轴中心不在一个中心,对于需要进行非圆磨削的工件是不利的,因此在数控技术诞生前的坐标磨床是不能够进行非圆工件的磨削的,数控技术诞生后的坐标磨床,通过增加的C轴来弥补主轴中心和砂轮中心不同轴带来的误差,但是仍然不能消除丝杠传动技术的误差和,因此传统坐标磨床的非圆磨削始终是个弱项。

80年过去了,驱动技术已经飞速发展,直线电机技术已经开始普及了,愈来愈多高精尖机床,甚至台湾和国产机床都已经使用直线电机替代传统的滚珠丝杠了。现代的坐标磨床采用最新的驱动技术,通过提高插补精度的方式完成高精度内孔的磨削,坐标磨床的主要的举措有以下几种方式通过提高插补的精度实现高精度的孔系磨削,插补精度可以达到0.05um(50纳米),最终实现0.5um的磨削圆度和圆柱度的坐标磨削精度:

1)高精度直线电机驱动。

2)高分辨率的测量反馈系统,目前美国摩尔公司的最高精度的坐标磨床400UPJG的光栅尺分辨率是1纳米,罗德斯公司RXP系列的坐标磨床的分辨率是10纳米。

3)配备能够高速响应的数控系统和高频的数控轴驱动器,用于应对大量的快速运算和反馈的要求。摩尔与豪泽的数控系统的伺服响应是0.1毫秒。程序预读能力分别是10000句和20000句。各数控轴的驱动器的响应频率可达32KHz,这是目前通用数控系统所不能提供的。

4)最高磨削圆度可以保证0.5um以内.

5)数控Z轴和X,Y轴具备相同的结构和精度,可以实现三维轮廓的磨削

6)在线测量不仅仅是加工结果的检测,测量工艺可以被应用于精密零件的测量定位,可以替代操作的手动找正。将坐标磨削工艺和操作完全由机床实现和完成,为实现自动化,将坐标磨削机床并入自动化生产线提供了工艺技术基础,这是传统的滚珠丝杠的老式坐标磨床做不到的。

进口坐标磨,如豪泽、穆尔、三井、和井田,咨询电话:135 0128 2025