德国索菲纳结合传统制造技术、加工工艺、前沿技术的经验,坚定的以客户为本的理念相结合,在研发新技术上投入了大量资源,拥有长达数十年的超精研磨加工的经验。我们根据积累多年的制造经验出版了一本小红书《超精研磨加工工艺》,介绍超精加工技术和相关设备,将分几期和大家一起分享:

- 顶尖式加工工艺

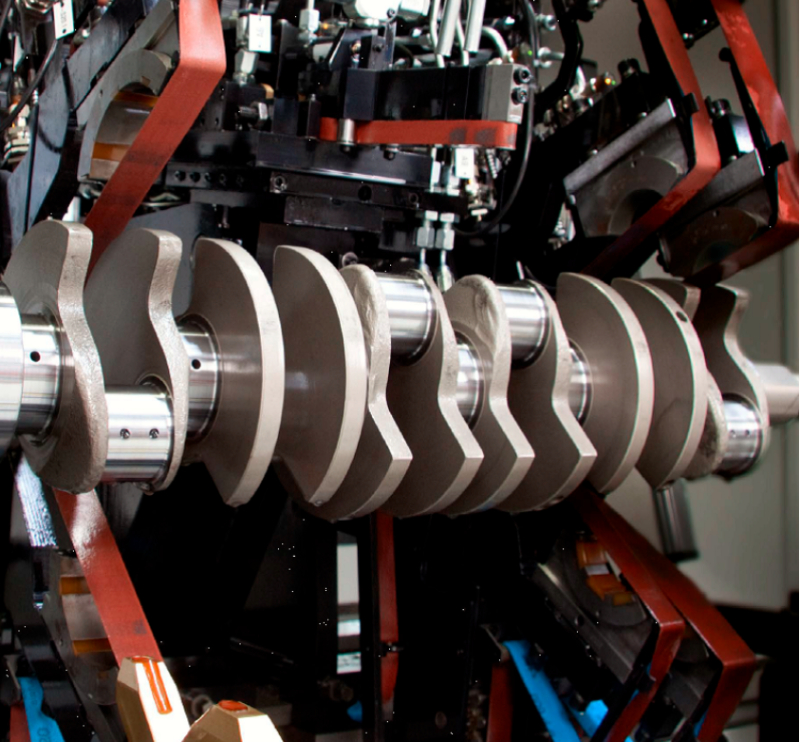

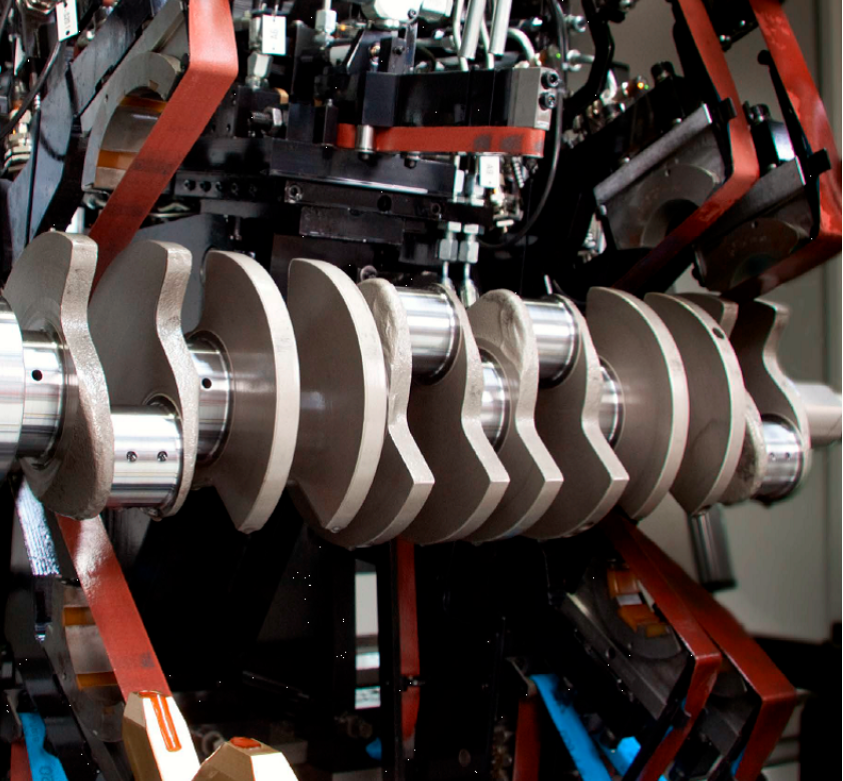

除了无心式加工,加工轴类工件通常采用切入式工艺,工件固定在尾架和头架顶尖之间,并通过头架驱动工件旋转。头架执行工件对中和驱动的双重功能,而尾架通常仅作为一个反向轴承向头架方向顶紧工件,它还执行辅助对中功能(图19)。

(图19:工件在两个顶尖之间夹紧)

根据不同产品的实际应用,我们已开发出多种类型的头架和尾架系统。在某些加工中,头架旋转工件,而刀具进行振荡运动。而在另外的情况下,我们还设计有头架同时执行旋转和振荡运动的系统。

发动机内部的曲轴是典型的顶尖式加工的工件。以其高度复杂的外观结构而著称,广泛地应用于汽车、卡车和船舶的发动机或压缩机。通常轴类的所有轴颈都是同时加工的。然而这会产生严重的摩擦力,在驱动工件时必须可靠地克服摩擦阻力;为了实现这一点,通过强制联锁技术将工件牢牢夹在顶尖之间。在这种情况下,由头架启动振荡运动,因为同时采用多个砂带进行抛光,在运动中设置其组合重量是不切实际的。

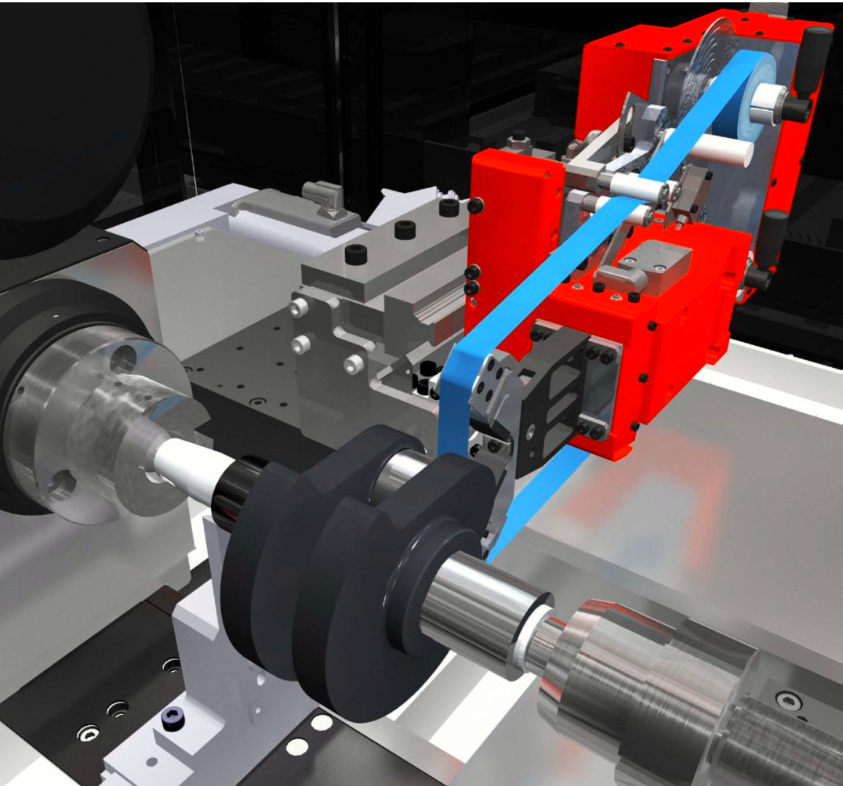

现在,用于驱动头架进行振荡运动开发了多种系统。传统的方式是使用可调偏心式传动系统,将头架放置在前后移动的数控滑块上。偏心凸轮的位置决定了振动的幅度,这是一个重要的参数(除了振频之外),它决定性地影响着工件表面光洁度和几何形状的质量。在这种情况下,头架主轴只需驱动工件进行旋转运动。

更先进的系统是利用循环滚珠丝杠产生振荡运动的优势,以适当的方式前后移动。其优点是可以通过控制系统自由选择振荡频率和振幅,并且可以轻松地将机床设置为所加工的工件长度。在这些系统中,尾架协助头架,两者共同负责工件夹紧。它还可以灵活移动,以补偿振幅,并适用于工件上下料所需的行程,因为在操作过程中,两顶尖彼此向后退,以释放工件。如果在合适的机型上加工不同长度的工件,则可以通过尾架的定位来调整所需的间距。

顶尖式加工零件是一种成熟的技术,适用于许多轴类零件,不仅适用于各种型号和尺寸的曲轴,也适用于复杂的旋转零件,如凸轮轴和传动轴。然而这些工件还可以采用上述方式定位,但是不通过切入式加工,而是通过一种横向抛光装置(可自由移动的抛光附件)进行加工,尤其是当加工面积超过一定尺寸时。

在加工过程中,砂带在给定压力下作用于工件表面。去除余量由接触压力决定,而该压力又取决于接触面积的大小。如果加工面积超过一定尺寸,则无法再获得确保去除余量而所需的接触压力。因此,德国索菲纳设计了小型的抛光附件,可沿着待加工区域的整个工件长度进行移动。通过这种方式,所需去除余量可以在相对较轻、受控的施加压力下实现,甚至可以应用于较大的表面区域。