特殊设计的抛光瓦

圆柱形的轴颈,例如曲轴、凸轮轴和传动轴的轴颈,采用抛光砂带进行加工(见图27)。凸轮轴上凸轮的抛光是一种特殊情况,因为加工表面具有典型的桃形轮廓,而且凸轮侧面甚至可能略微凹陷。在这种情况下就不能使用传统的圆角抛光瓦进行加工。刀具施加的压力在凸轮尖端产生局部载荷,这导致该点的去除余量与凸轮侧面或底部的去除余量不同。

图27:立式设计的单工位砂带抛光机用于卡车曲轴和凸轮轴的加工

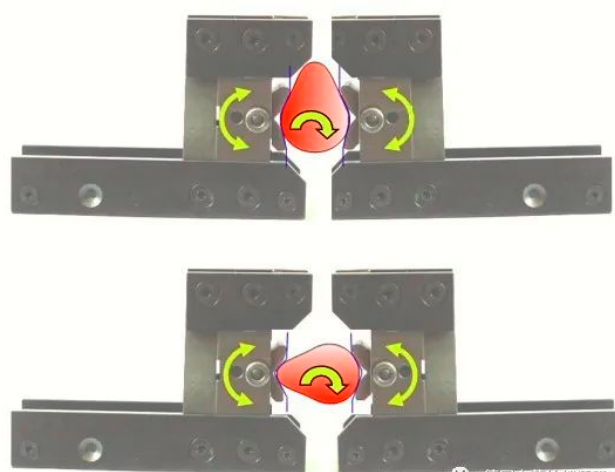

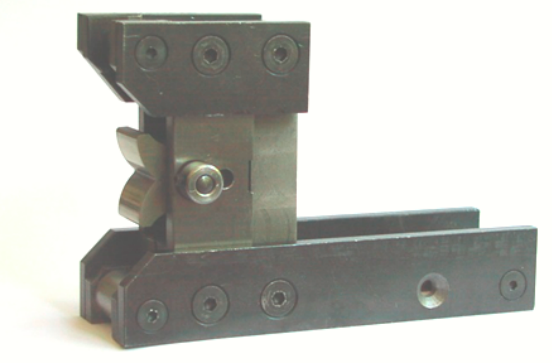

如果刀具施加的压力分布尽可能的均匀,则可以避免凸轮形状产生不必要的变形。为此,德国索菲纳研发了一种特殊的凸轮抛光瓦,这种设计不会施加总的压力,而是将压力分散在两个点上(图28)。使用这种抛光瓦,可以保持凸轮的轮廓,而且即使是带有凹面的特殊形状凸轮也可以是一种最佳方式的加工。另一种选择是,凸轮也可以用超精油石来加工,油石可以随着凸轮的轮廓进行表面研磨。

图28:抛光凸轮的特殊设计的抛光瓦

超精研磨油石夹

通过式加工工艺,采用气动方式启动的油石导向装置配有油石夹,由机床立柱支撑,几乎不受任何外力。因此,在每分钟25000次的振荡频率和3-6 mm的振幅下(在最大挠度下产生的力约为3000 N)产生的明显惯性力几乎完全得到补偿。所以机床在加工时产生的噪音很小,并实现了出色的超精研磨加工效果。配有油石夹和油石导向装置的振荡头可以进行调整,以确保油石和工件的轴精确地相互平行对齐。即使是油石的压力,也可以通过调节器为每个油石导轨单独调整。

监控设备检查工件的进料和油石的磨损状态

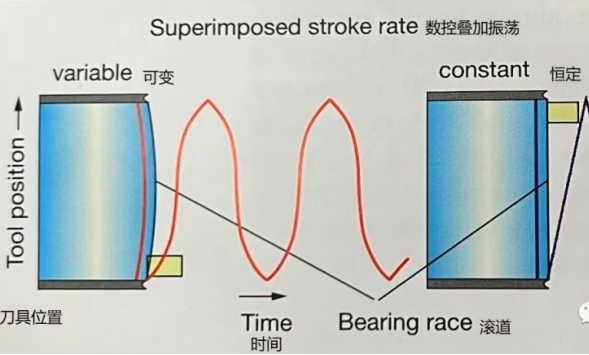

如果机床检测到工件未进给或油石磨损,所有油石将自动退回原位。在某些个别情况下,附属振荡装置提供的缓慢长冲程的往复运动叠加在高速振荡上,即数控叠加振荡。油石导向装置还具有提升机构的特点,用以识别工件中的肩部位置,并控制油石的提升以及在工件上的重新定位。

超精轴承套圈的滚道时,油石用来加工所有轮廓的工件,例如凹面、凸面、直滚道、带凸度、中空或对数曲线。这种工艺上的变化通过数控控制的叠加振荡行程得以实现,可以精确控制油石在工件表面特定位置的停留时间(图29)。

图29: 通过数控叠加振荡路径,可以加工任何轴承滚道的截面轮廓

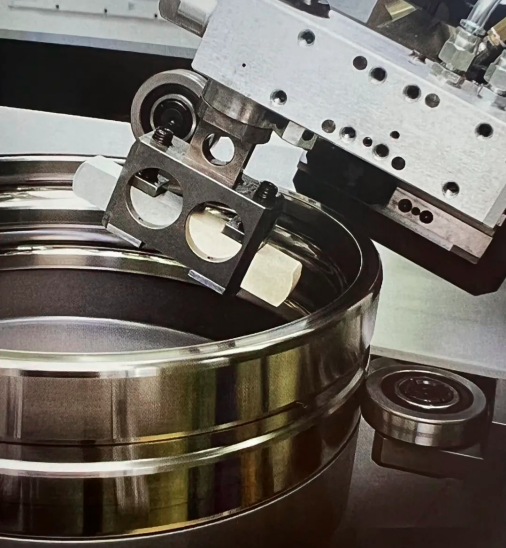

通过这种方式,可以实现凸度加工并补偿粗加工中的截面误差。根据具体的加工任务,超精油石固定在能够容纳多种油石规格的油石夹上。通过一次装夹,工件从开始的粗粒度油石转换到精超阶段极细规格的油石完成超精研磨工艺。(图30)。

图30: 配合柔性化的工装加工不同结构的轴承滚道

索菲纳超精研磨机床的模块化设计和优异的适应性还可以实现在一次装夹中完成各种滚道类型和外形轮廓的加工。因此,借助数控伺服驱动系统可以在几分钟内将机床从外圈加工模式转换为内圈加工。