作为大型零件増材制造商,Thermwood开发了一种近净成形制造零件的方法,首先采用高速3D打印出尺寸比所需零件稍大的尺寸,然后裁剪到最终尺寸和形状。2017年,该公司与海军空中系统司令部的东部舰队备战中心签署了正式合作研究和开发协议,以合作开发大尺寸増材制造技术。2019年,Thermwood与美国空军研究实验室(AFRL)和波音公司合作开展研究项目——利用增材制造技术生产低成本快速响应模具,波音公司奥本工厂还拥有一台Thermwood大型聚合物增材制造系统,其具有6m的打印床,可以打印宽3m、长6m、高5 1.5m的零件。2021年,普渡大学建立了用于大规模3D打印的Thermwood LSAM研究实验室。

LSAM复合材料增减材设备及关键技术

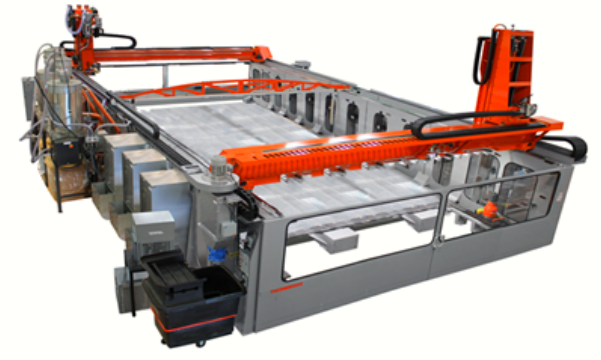

LSAM是大型热塑性复合材料增减材制造设备,其标准型号配有固定的工作台以及可移动龙门架,在龙门架上安装有挤出式3D打印头和传统铣削头,使零件在同一设备上即可完成增减材制造,避免重新固定零件造成的误差。

LSAM 1540设备具有双龙门结构(工作台尺寸15英尺×40英尺,4.5m×12m)

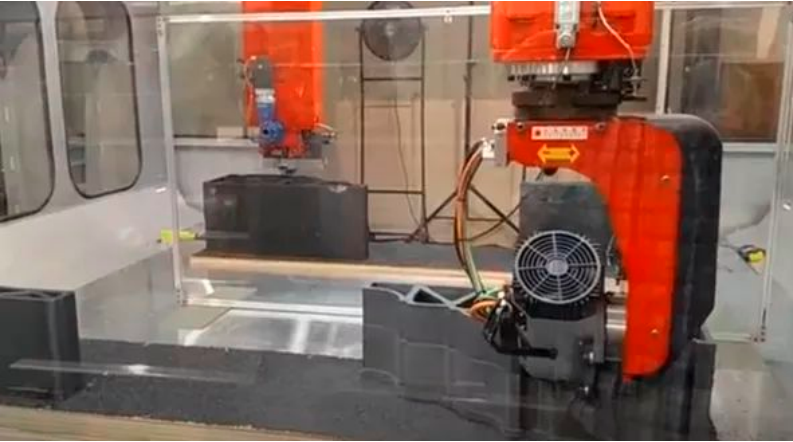

LSAM使用两步法的“近净成形”生产工艺。首先高速打印出比所需尺寸稍大的零件,然后通过精加工修整到最终尺寸和形状。这是3D 打印大型结构最快、最有效的方法。使用LSAM设备,可以在同一台机器上完成打印和精加工。若采用双龙门结构,可以在工作台的两端同时进行一个零件3D打印和另一个零件的铣削加工,从而进一步提高效率。

LSAM设备几乎可以加工任何热塑性复合材料零件,包括高温材料,如包括需在高温条件下成型的PSU、PESU 和 PEI等,这些材料非常适合必须在高温下条件下的模具和工具。系统集成了用于干燥和输送聚合物材料的液体冷却系统,以保持对重要系统的温度控制,这对加工高温材料尤为重要,因此能够生产高质量、完全融合的产品。这些材料也主要用于生产模具和工具,大部分用于航空航天和工业生产应用。

LSAM对两个零件分别进行3D打印和铣削加工

LSAM的关键技术包括以下几方面:

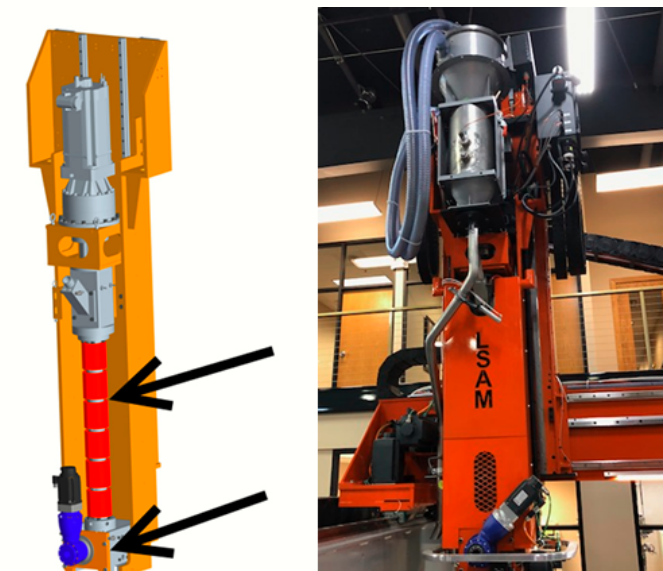

一是先进的打印系统设计。其打印头挤出机的大部分热量来自加热的机筒而不是螺杆旋转与打印材料产生的摩擦,与传统设计相比加热更为均匀且不需要更换螺杆来加工不同的复合材料;打印头使用特殊合金可支持高达450°C的加工温度;聚合物熔体泵由伺服驱动控制流量,形成均匀输出;其独特设计的压轮可实现打印层间无空隙,零件底部打印到特制粘板上,可消除冷却应力和零件翘曲。

螺杆挤出机

二是强大的控制系统。LSAM集成了一个控制系统,能够监控和调整实时温度,自动处理挤出和打印速度。当加载材料配置文件时,该聚合物的所有参数,如区域温度和压力限制都会自动设置;控制系统还能自动将熔体泵的输出与机器运动速度同步,确保尺寸绝对精确,无论机器加速还是减速运行;

温控压轮图

三是适用于大型零件增材制造的工艺软件。具有拐角回拉补偿等功能,可实现复杂零件编程并根据LSAM设备的打印特性进行自动调整。

特制粘板

咨询电话:135 2207 9385

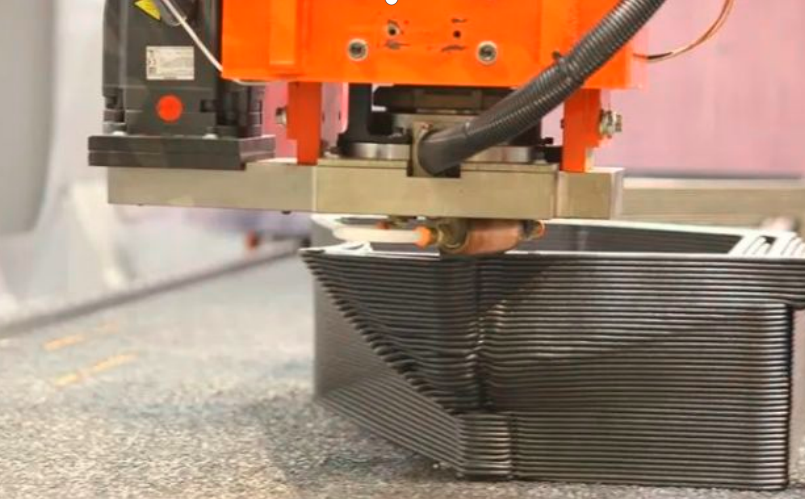

LSAM独特的打印系统可生产高强度、完全融合、真空密封且几乎无空隙的零件。它不是实验室或演示机器,而是一个成熟的工业增材制造系统,完全能够用于生产大型组件。

波音验证LSAM可行性

近日,波音研究与技术实验室与Thermwood公司合作完成了一项由美国海军资助的项目,内容为应用大幅面增材制造工艺试制可适用于热压罐工艺的复合材料工装,验证其作为低成本、快速制造方式替代传统工装制造方法的可行性。所制造的热压罐需要足够耐用,能够承受180℃和586Kpa的多次固化循环。

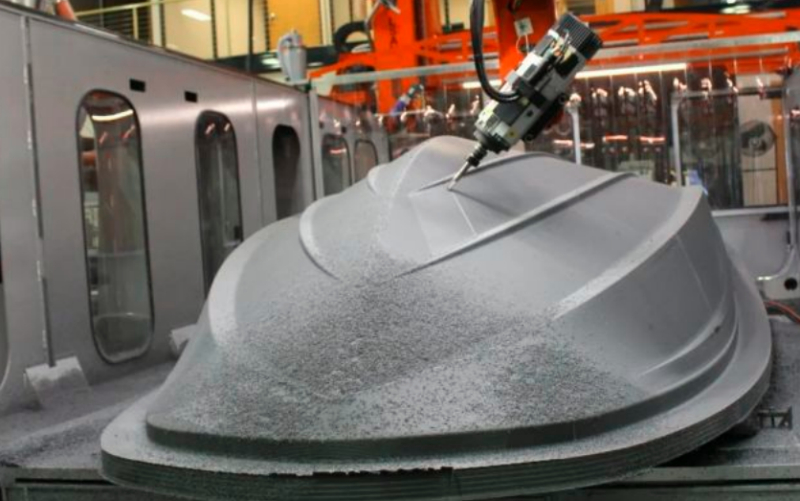

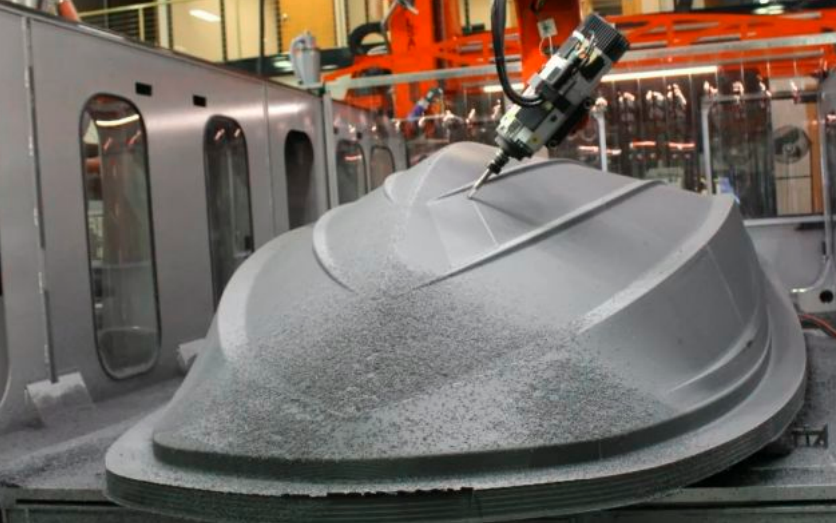

热压罐的尺寸约为1m x1m x 0.4m,波音公司采用LSAM1020设备和由碳纤维增强的PESU材料来进行零件打印,最红使用277kg的材料,用时7小时26分钟完成打印,并更换铣削头在53小时内完成最终加工,工装尺寸和表面质量达到了设计要求。经过多次热压罐工艺循环试验,工装的真空保持性、尺寸稳定性以及高温耐久性均可满足要求。该项目证明了LSAM设备在单一平台上进行增减材制造用于复合材料工装的能力,与传统制造方法相比,可节省约50%的成本,并将制造周期缩短65%。

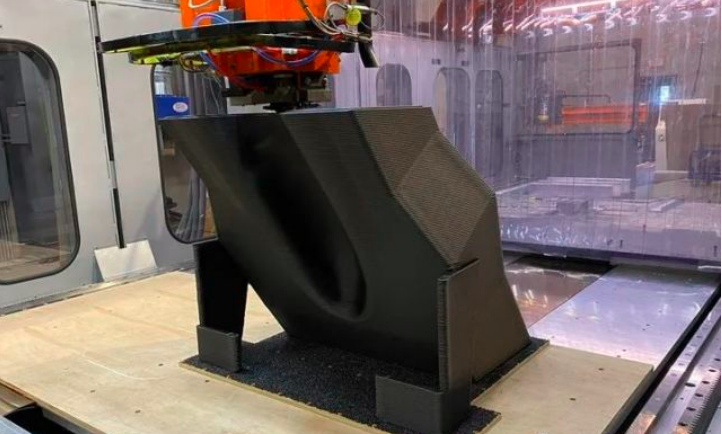

LSAM设备打印可适用于热压罐工艺的复合材料工装

此外,Thermwood还层利用垂直层打印(VLP)专利技术成功打印出一个3.6米长的波音777x的修整工装,增减材制造总耗时约43小时,验证了LSAM设备的大尺寸低成本快速制造能力。在波音公司奥本工厂,还安装了一台具有6m的打印床的Thermwood大型聚合物增材制造系统。

波音777x的修整工装