加工+自动化输送+测量:VSC系列机床可根据个性化的生产需求进行配置。该系列机床的倒立式专利设计,确保了上下料工位至加工区之间的距离最短,从而将辅助时间降至最低。MINERALIT®高级矿物料浇铸而成的床身以及双壁式结构,使得该机床具有卓越的减震性能和出色的热稳定性。

通过多样化的技术模块,可根据用户特定的生产需求来进行单独配置。同时,采用各种不同的自动化组件确保机床可以很轻松地集成到生产线上。

VSC系列机床的优势:

机床主轴自行上下料,因此每台机床都是一个独立的生产单元;

• 加工行程短,处理时间快;

• 多功能生产工具:车,钻,铣,磨等工序;

• 工件可以移动,刀具保持固定;

• 落屑朝下,排屑理想;

• 在Z轴(可选)上配备了静压导轨的主轴,保证了工件的优异质量,也使得刀具无论在软车和硬车加工情况下寿命得以提高;

• 所有精密装配单元都由冷却水冷却;

• 加工区护板安全、耐磨,无需保养;

• 主轴和刀具定位理想,使得VSC系列非常适合干式加工。

EMAG 高速、12刀位盘式刀塔具有回转时间极短的优异特性。刀塔的12个刀位都可安装动力刀具用于钻、铣加工。刀塔的减速器不仅占用最小空间,且转速高、功率大。

• 高转速

· 回转时间极短

· 安装动力刀具时可达到极高转速

• 强功率

· 体积小,扭矩大

• 高精度

· 整个刀塔浇铸在床身内,抗震性佳

· 从一个刀位到另一个刀位的重复精度高

• 高利用率

· 采用扭矩电机,更能承受碰撞

· 刀塔回转时无需提起,因而不会有铁屑或灰尘侵入刀塔内。

基本参数

品牌:埃马克EMAG

型号: VSC250DS VSC400DS VSC400DDS

立式车磨中心:硬车削,刮削,磨削

立式车削和磨削–一箭双雕。组合式车磨中心VSC250DS,VSC400DS和VSC400DDS将立式硬车削的优越性与磨削的优点完美结合在一台机床中,仅需一次装夹便可完成加工。

根据加工任务,车磨中心VSCDS配有车,铣,钻,磨或甚至于珩磨和淬火模块,各种模块当然也可组合使用。根据需要采用最好的技术用来加工工件。

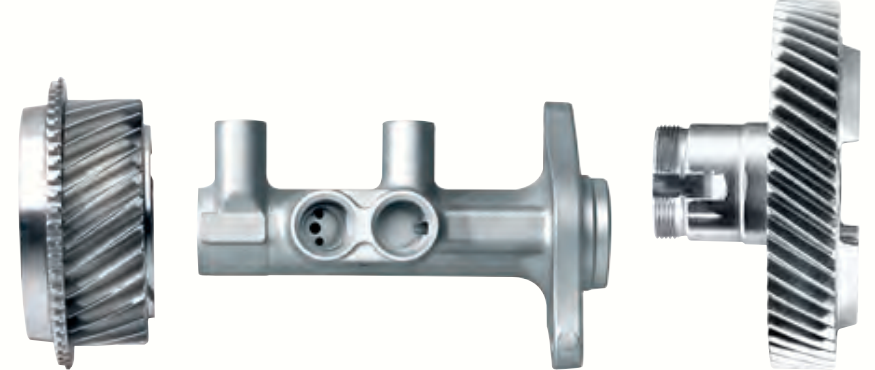

采用车磨中心VSCDS完成全套加工工艺

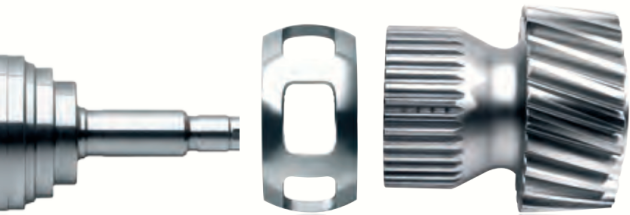

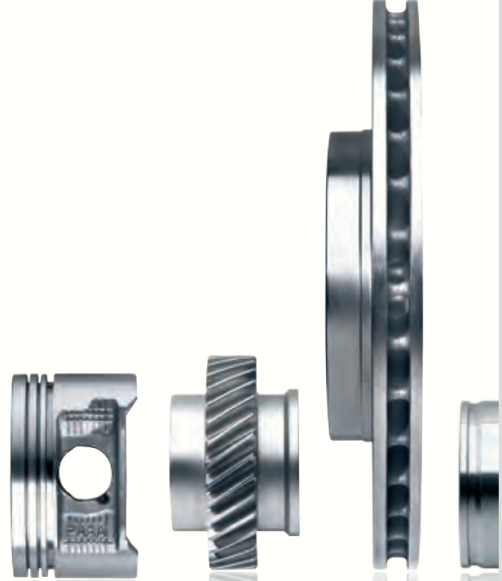

VSCDS车磨中心专为中大型系列生产而设计,具有很高的精确度和过程可靠性,而成本则很低。在VSCDS车磨中心加工的典型工件例如有:齿轮箱齿轮,链轮,滑动套筒,CVT齿轮箱零件,万向节销,连杆,摇杆臂,轴承环和活塞环。

根据工件和质量要求,采用最佳,最经济的加工工艺。为客户带来的优势是巨大的灵活性,针对每一项加工流程可选择最佳工艺–在一台机床上完成–硬车削,无纹路刮削以及磨削。

埃马克REINECKER车磨中心VSCDS如同VSC系列的所有机床一样采用主轴抓料(自动上下料)法自行上料。由此便省却了昂贵,换装频繁并且占地大的上料机械手或其它上料设备。

技术数据

盘式刀塔 VSC 250 VSC 400 VSC 400 DD VSC 500

刀座

用于圆柱形刀柄 DIN 69 880 数量 12 12 12 12

刀柄直径mm 40 50 50 50

in 1.6 2.0 2.0 2.0

动力刀具

最大功率 kW 8.5 19 19 19

hp 10 25 25 25

最大转速min-1 6,000 6,000 6,000 6,000

40% ED时的扭矩Nm 23 40 40 40

ft-lb 17 30 30 30

最大扭矩Nm 40 60 60 60

ft-lb 30 44 44 44

达到满功率时的转速min-1 3,000 3,000 3,000 3,000

工作电压 V 400 400 400 400

控制电压 – 直流电V 24 24 24 24

控制电压 – 交流电V 230 230 230 230

频率 Hz 50 50 50 50

最大卡盘直径 | mm | 250 / 400 |

in | 10 / 15.5 | |

最大回转直径 | mm | 260 / 420 |

in | 10 / 16.5 | |

X轴行程 | mm | 680 / 850 |

in | 27 / 33.5 | |

Z轴行程 | mm | 200 / 315 |

in | 8 / 12.5 | |

Y轴行程(备选) | mm | 315 |

in | 12.5 |

优势

Ÿ 在一台机床上一次装夹硬车和精磨组合加工

Ÿ 具备工艺可靠性的工件组是经过粗加工的,只需磨削(预加工后)对工艺和可靠性要求特别高的部位

Ÿ 由于是一次装夹组合加工,所以工件质量和产量更高。硬车后一般留给后续精磨加工的余量大约是几个微米。

Ÿ 磨削过程只去除少量材料,从而可观地减少了砂轮的磨损,也减少了砂轮修整的频率,使得生产周期的优势大大体现。

Ÿ 由于磨削过程只去除少量材料,,砂轮规格可根据精加工的质量要求来选择

Ÿ 后端面很难被磨削因为砂轮触及不到,这个问题可通过加入硬车削操作来解决