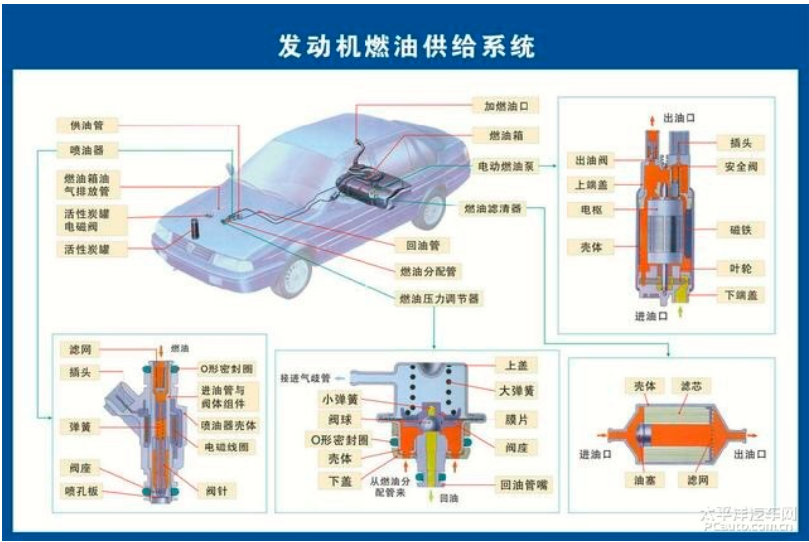

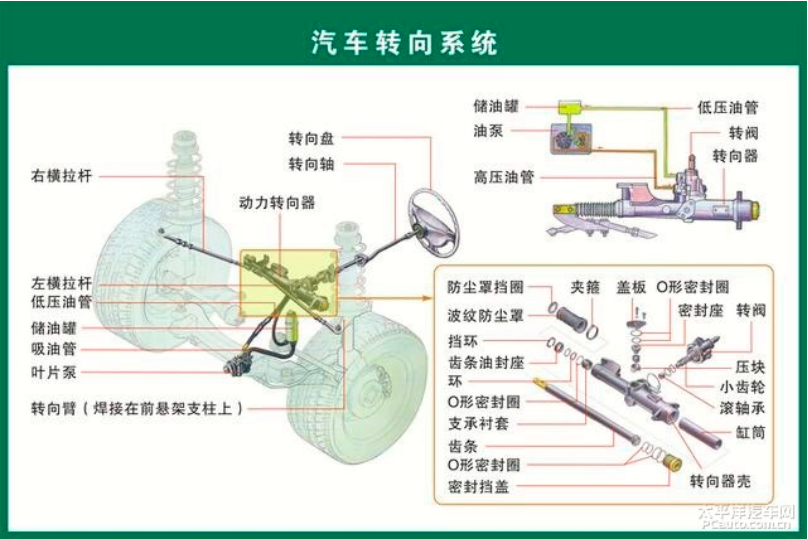

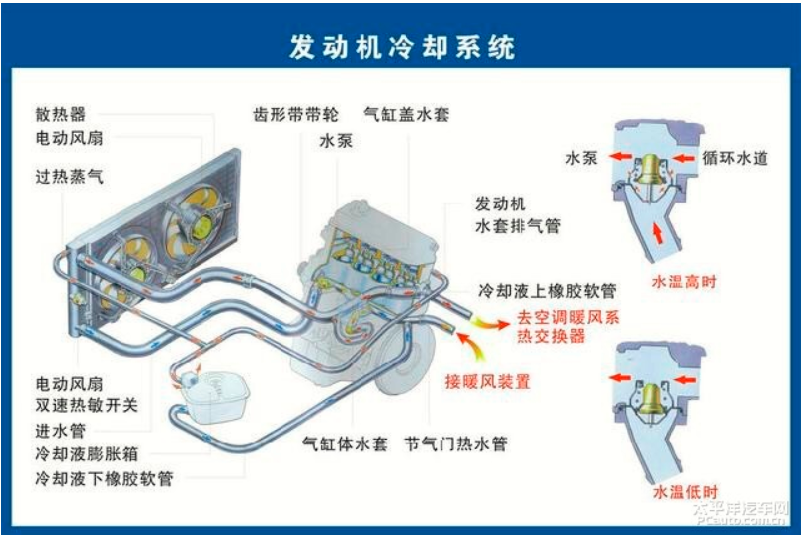

就使用量而言,汽车行业是使用弯管机量最大的单一行业。在汽车的燃油,空调,排气,转向,制动等系统中都少不了管路。

以上图片仅仅是一部分。

综合考虑到汽车的产量,弯管机在汽车行业的应用量可想而知。

那么在汽车行业的弯管机会有什么不一样的要求呢?

首先,由于产量大,设备的实际生产效率要求高。

这个效率高直观反映到弯管机的主要三个轴(送管、管子旋转和弯管轴旋转)的速度要高。还有一个影响效率的是各轴的插补,即某一个轴运动的同时另外一个轴也运动。具体表现是在一个弯结束换到管子移动到下一个弯的起始位置的过程中。例如管子夹紧块的后退的同时弯管轴复位,管子送进过程同时旋转等。这一样也可以节省时间。

其次,管件形状复杂,要求多层模具功能。

由于汽车安装空间限制,有些管件的设计一个件不同的弯曲半径,甚至还有弯连弯。这种两个弯之间没有直线段的情况,需要在模具设计上做特殊设计,这首先就会比常规模具多出最少一层模具。如果工件本身就不止一个弯曲半径,这意味着模具最少也会有三层。因此必须选用多层模具功能的弯管机。在选择弯管机的时候必须要考虑有效装模高度这个尺寸。注意,是有效装模高度,而不是弯管机样本上说到的可装2层或三层模具。在有多层模具功能的弯管机上,弯头的平移和垂直移动实现模具换层,这两个运动轴如果都是通过伺服电机控制,垂直方向弯头的位置可以在行程内停留在任何位置。因此有效装模高度和模具层的厚度之间的关系决定了模具的层数。例如装模高度100mm, 模具层高20mm,则可以安装5层模具。

配置了弯连弯的多层模具

咨询电话:135 2207 9385

在多层模具功能的选择中,还有一个要注意的参数是最大模具半径差,这与弯头平移行程有关。

第三,有部分管件在弯曲之前有预装的联接件。预装件有的在管子中部,有的在管子端部。出现在管子中部必须在弯管模具上有充分考虑,包括送进和旋转动作要做精细编程。见下图。

管件有预装件

如果有预装件的端部必须在夹持端,则管夹头要做特殊设计,可以夹紧。Herber公司针对由此需求的用户提供6-28mm口径都可以夹紧的管端夹持。

第四,有部分管件同一件有管径变化。

同一管件有两个管径

Herber弯管机的特点可满足汽车行业的要求,尤其是效率方面。由于采用的数控系统是真正的数控系统,而不是PC+PLC的系统,可实现多轴插补。数控系统和伺服电机采用同一品牌,系统匹配良好,反馈速度快。综合速度行业内首屈一指。

Herber在汽车行业也拥有大量用户,共有70余台全电动弯管机服务于汽车行业用户。占全电动弯管机用户的25%。其中主机厂有Volvo, Rolls Royce,汽车零部件供应商Hanon,Visteon,Specma等等。

以Hanon Systems(翰昂系统)为例。Hanon Systems 公司是全球仅有的两家全面的汽车热管理解决方案供应商之一。产品包括采暖通风和空调、压缩机、动力系统冷却、流体输送,以及电动、混合和燃料电池车辆热系统。公司在21个国家设立了53个制造点,由5个全球性技术中心提供支持,且公司的员工总数超过21,000人。Herber公司为Hanon集团提供了32台全电动弯管机。服务于Hanon瑞典、捷克和中国的工厂。

此典型工件有连续弯,而且预装了不止一个联接件。同时还有两个管径。综合分析产品后,方案是配置了4层模具。程序对长度送进、旋转以及夹紧打开和弯管轴做了优化插补。

针对不同要求的管件弯曲解决方案充分体现了Herber公司对于弯管工艺过程的深刻理解和丰富经验,以及对于设备设计中关于功能匹配的知识积累。

Herber非常乐于看到当前用户对于设备柔性、质量和效率的需求越来越高,因为这正是我们处于领先地位的原因。