随着制造业的高质量发展,车间内部的情况也需要优化。因此,机床供应商正在尽其所能帮助车间适应最新的生产要求和经济考虑,除了以各种方式升级技术之外,还帮助用户过渡到先进的加工操作自动化。

加工现代化

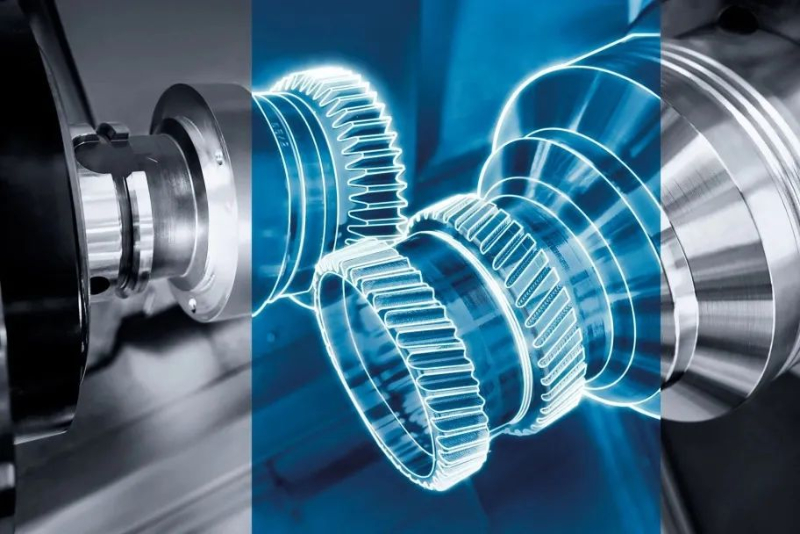

技术循环是一种对话或对话引导的控制选项,旨在简化齿轮刮削等操作的高级编程

由于多个行业的强烈推动,一些机床升级正在到来。电动汽车制造商正在要求更高的主轴速度和更大的马力常规系统。有一些应用可以以非常高的速度加工(如35000r/min),高速加工标准中的最佳点正在上升。OKUMA通常可以提供主轴速度高达10000r/min的75马力机床,但许多用户现在要求100马力或150马力的18000r/min高转速主轴,这在行业内变得越来越主流。

更大的机床马力可以在几秒钟内加速到高主轴速度。通常在加工铝或钛时,更高的主轴速度能够提高进给速度和减少周期时间。除了让机床功能更强大,供应商还试图让它们更容易使用。一种方法是加入对话控制,这是一种基于文本的技术,让用户根据控制屏幕上的简易菜单来输入编程信息。

DMG公司提供了一种被称为技术循环的对话式控制选项,旨在简化齿轮刮削等操作的高级编程。该技术允许在机床上输入复杂的编程循环,而不是离线创建必要的程序,还允许用户随时调整程序。而合并和简化以前非常高端的功能,并提供一个更简单、更容易的界面,是整个行业的趋势。

多功能机床

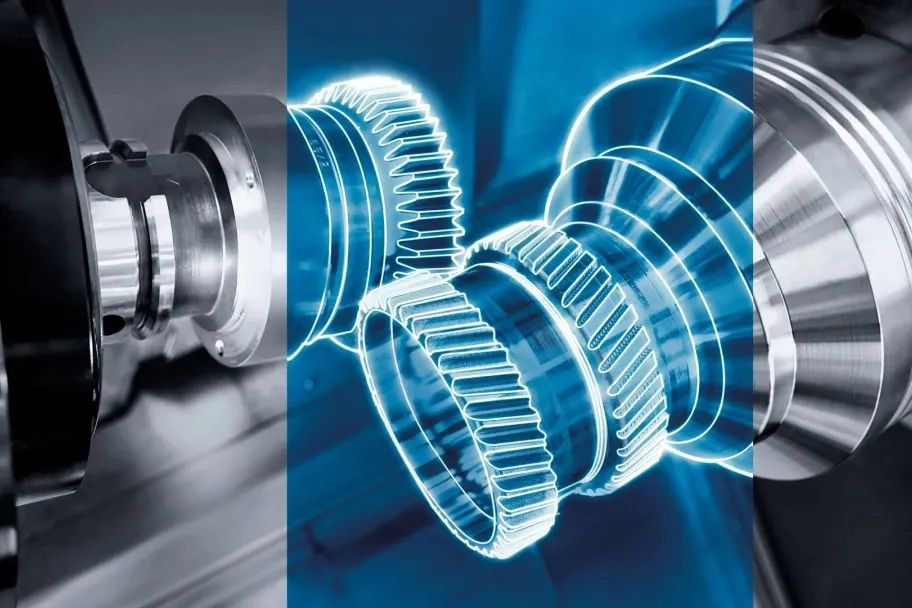

多功能机床既能进行磨削,也能进行铣削和车削

机床行业的另一个重大发展是出现了多功能机床。例如可以处理磨削、齿轮刮削和高级计量的铣削机床。这是机床向一站式、全能平台的演变。

一体式加工的优势包括由于设置更少而提高了零件精度,以及车间所需的不同类型机床更少。例如,如果一个单一的平台可以用作车床、三轴铣床和磨床,那么一个需要这三种机床技术的车间就不需要为每种技术都配备一台单独的机床,这样会占用宝贵的占地面积。相反,车间可以用一台多功能机床顺利运转,或者可以用三台多功能机床来填充三台单一技术机床所占用的相同占地面积,以极大地扩展其应用能力。

目前的多功能一体机不仅包括多种加工功能,它们还可以提供传统上由外围系统执行的功能,如高级计量学。过去五年中,机床计量的进步对用户来说是一个巨大的优势,例如,不用购买单独的坐标测量机,而是可以把机床变成一个坐标测量机,还可以使用相机和激光来测量零件,并提供与CMM相同的结果。但一体化设备的加工能力可能无法与为特定操作设计的机床相匹配。传统磨床总是比一体化机床更精确一点,因此,在需要微米级精度时,可能会使用专用磨床。

自动化集成

配有摄像头的GRC-V视觉机器人适用于频繁更换零件的加工操作,可以找到并装载不同的零件

除了提高机床内部的技术,供应商还通过自动化流程,帮助有兴趣的用户从外部为机床提供技术支持。虽然疫情的出现引发了许多关于工业自动化的讨论,但即使COVID的威胁消退,它仍是工业界的一个热门话题。

由于缺乏熟练的机械师和工程师,甚至缺乏非熟练劳动力,但自动化水平将继续呈指数增长。对于加工操作,这不仅仅意味着机床的自动装载和卸载。可以有一个机器人正在建造刀具组件,测量刀具并平衡它们;还有一个机器人正在建造夹具并将零件放入其中。下一个步骤是将刀具、零件和固定装置运送到机床的自动化体系中。

机床自动化正变得更加灵活。GRC-V视觉机器人将机床与六轴FANUC机器人配对。机器人配备了一个视觉系统,使其能够找到并装载不同的零件,便于频繁更换零件。

通常情况下,一个机器人在很长一段时间内专门负责一个零件。然而,有了配备摄像头的GRC-V,可以每天或每次轮班放入不同类型的零件,并且仍然让它自动装载。

专用于单个零件的机器人也可能具有难以调节以适应不同零件尺寸的夹具。例如,为了将254mm宽的零件转换为406mm宽的零件,需要人工松开夹具,移动手指,并重新教授单元内的位置。这种转变需要时间和相当熟练的操作人员。

因此,GROB也推出了自动调整系统,使用该系统的单元控制器将抓取器带到调整台上,手指自动移动到正确的位置以拾取不同尺寸的零件,而不是手动对抓取器进行所需的更改。对车间人员来说,一旦掌握了机器人的速度,启动并运行,自动化流程比手动流程更容易。