01,实例

钨钢材料Ø0.2mm微孔加工

受行业客户委托,钨钢材料(硬度HRC90),测试直径0.2mm(200um)微孔研发测试加工,客户要求位置公差及圆度控制在±0.005mm内,微孔的出入口均不能看到有毛刺:

机床品牌:ROKU-ROKU碌碌

机床型号:KR-400高速微细加工机(微孔专机)

试加工时间:2023年3月

主轴转速:HSK-E25规格,40000rpm

数控系统:FANUC-32iB

检测设备:KEYENCE基恩仕VHX-7000工具显微镜(误差±2um)

微钻直径:Ø0.2mm

加工深度:H1.2mm(6倍径)

加工时间:28秒/孔

切削方式:半干油雾切削

切削材料:钨钢材料(硬度HRC90)

咨询电话:135 2207 9385

加工难点:钨钢材料为机加工行业,超硬材料之一,也是最难切削加工的材料,因考虑材料耐磨,不易磨损等特点,在很多应用领域都使用到钨钢;但由于钨钢材料硬度实在太硬,目前没有很好的合适工具用于钨钢加工;

这次挑战Ø0.2mm钨钢微孔加工,加工难度相当大,材料太硬导致微型钻头容易磨损,同时也对引导钻也是容易磨损,此规格尺寸的微钻成本比较高;

02,加工案例-实物图

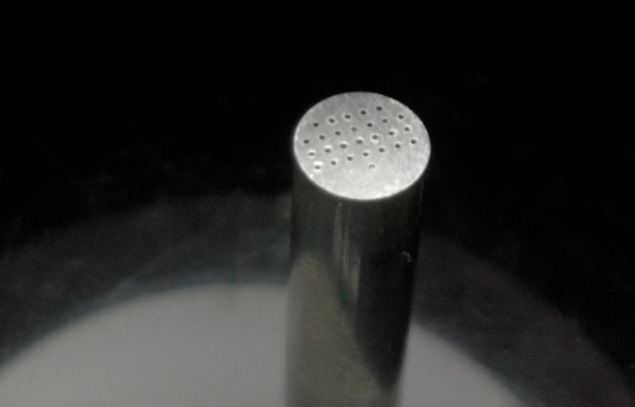

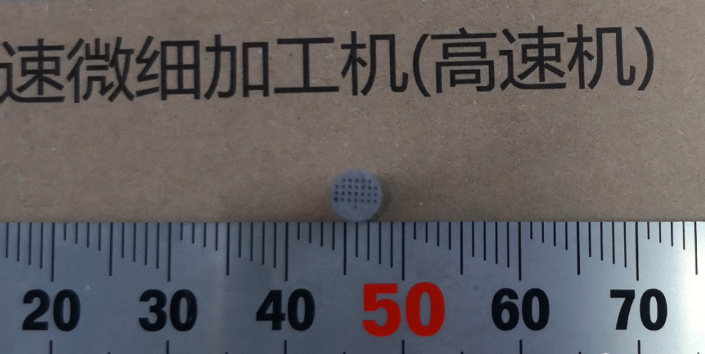

图1:手机拍照实物图(正面)

因试加工准备不足的情况下,没有采购新品引导钻,这次只是使用接受报废的旧引导钻,导致后面钨钢第3-4排的微孔加工时,引导钻没有做好定位点,导致后面的微钻使用寿命缩短,同时微孔入口处有烧焦现象出现。

图2:手机放大2倍下实物图

图3:手机放大4倍下实物图

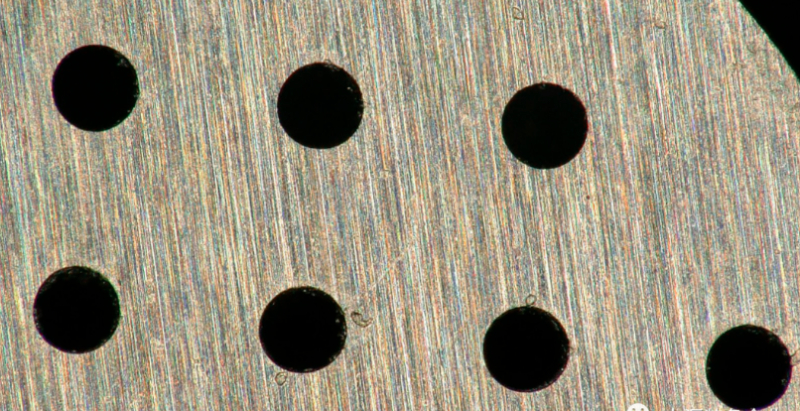

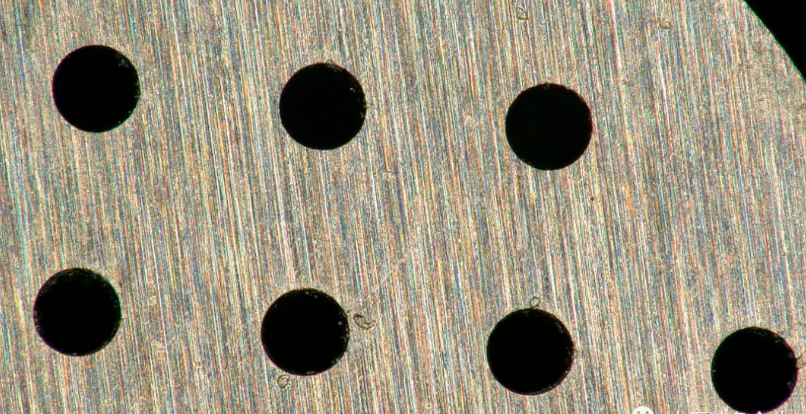

在使用KEYENCE基恩仕VHX-7000工具显微镜,正面投影及底部背光投影的方式,将微孔清晰的显示到屏幕上面。 钨钢Ø0.2mm微孔实在太小,用肉眼看得不太清楚,所以需要在基恩仕工业显微镜200倍放大的情况下,观察微孔入口及检测圆度!

图4,实物在200倍正面放大效果

图5,实物在100倍正面投影效果

图6,实物在200倍正面放大效果

03,直径检测报告

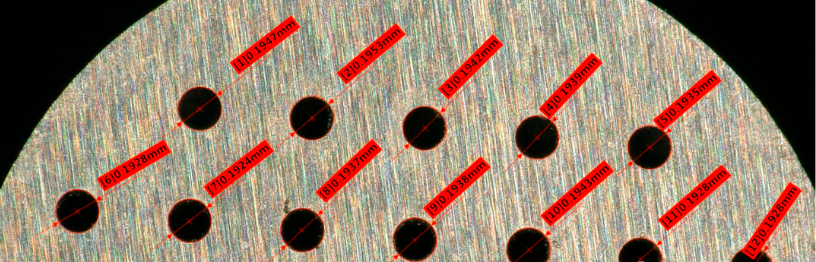

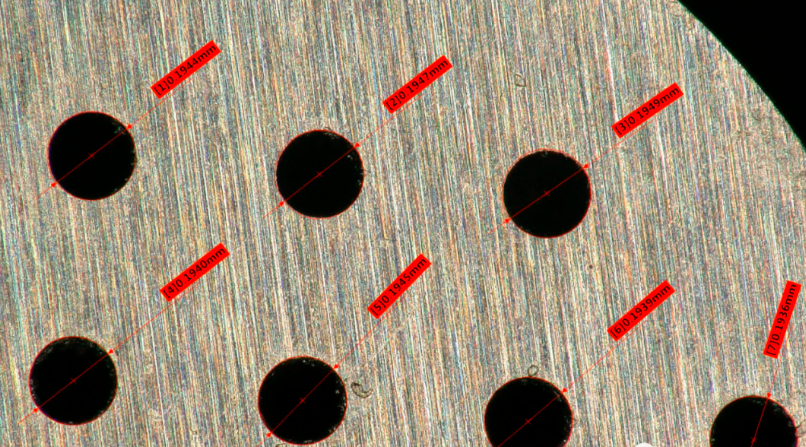

图18-19,微孔直径0.02mm检测报告

因这次采用的微钻直径为0.2mm,实际上直径尺寸为0.196mm,误差-4um,从上面的12个微孔检测圆度误差来看,最小的尺寸为0.1924mm(误差为-3.6um),最大直径尺寸为0.1953mm(误差为-0.7um),整体检测误差为-3.6到-0.7um之间。

从上面钨钢微孔检测报告来看,现场检测数量为7个,微孔直径最小尺寸为0.1936mm,最大尺寸为0.1947mm,即检测孔径误差范围-2.4um到-1.3um之间,整体加工精度误差为-2.4um;

从上面2个检测报告来看,钨钢微孔加工的稳定性非常好,整体圆度检测精度误差控制在单边-3.6um,完全能满足客户要求的±5um的加工精度要求!

第一次测试加工HRC90超硬材料的微孔加工,这个测试结果完全超越我的意料之中,下一步要验证刀具的磨损程度及耐用性;