JDGR100自动化单元

实现批量高效加工

JDGR100自动化单元是由一台微米级的精密型精雕五轴高速加工中心JDGR100和一套精雕FMS25自动供料系统共同组成,它是为了满足市场上2~10μm加工精度,批量高效加工的各类零件生产要求而研发的。

基础配置方面,主轴配置的是JD150E精雕精密加工专用电主轴,最高转速32000r/min,刀柄型号为HSK-E32,在任一稳定状态下,振动速度值<0.6mm/s,并且其具备稳定的热伸长,经验证,在主轴状态稳定后,120min内主轴热伸长<2μm;机床配置高精度的悬臂式双轴直驱转台,具有 0.0001°的运动控制分辨率,AC轴的定位精度为6″、重复定位精度为4″。完全可以满足高精度、高可靠性的零件批量加工要求。

高级配置方面,JDGR100标配的“精雕在机检测”功能,赋予了机床自动精确监测工件和刀具状态的能力。例如,机床可自动测量刀具误差和毛坯原点误差,为数控系统的刀具补偿机制和工件远点补偿机制提供精准的补偿数据,以确保在加工过程开始前,影响加工精度的关键要素是精准的和稳定的。

大家有可能在短视频平台和各大展会上看到,北京精雕的设备上经常在演示蛋雕加工,这和零件生产有什么联系呢?

我们要雕刻的图案相同,那么编程时输出的NC程序就是完全一样的,但因为鸡蛋外壳千变万化,每只鸡蛋都是一个独特的天然曲面,各个之间的形状、大小都不一致,离散程度较大,属于固有偏差,所以使用完全一样的NC程序在完全不同的鸡蛋外壳上加工,加工出的图案一定是千差万别的,但精雕做到了“鸡蛋外形千变万化,加工效果始终如一”的加工效果,把鸡蛋换成批量加工的零件,效果当然也是如此。这就是北京精雕设备具备保证零件批量加工高良率能力最直观、最有力、最生动的体现。

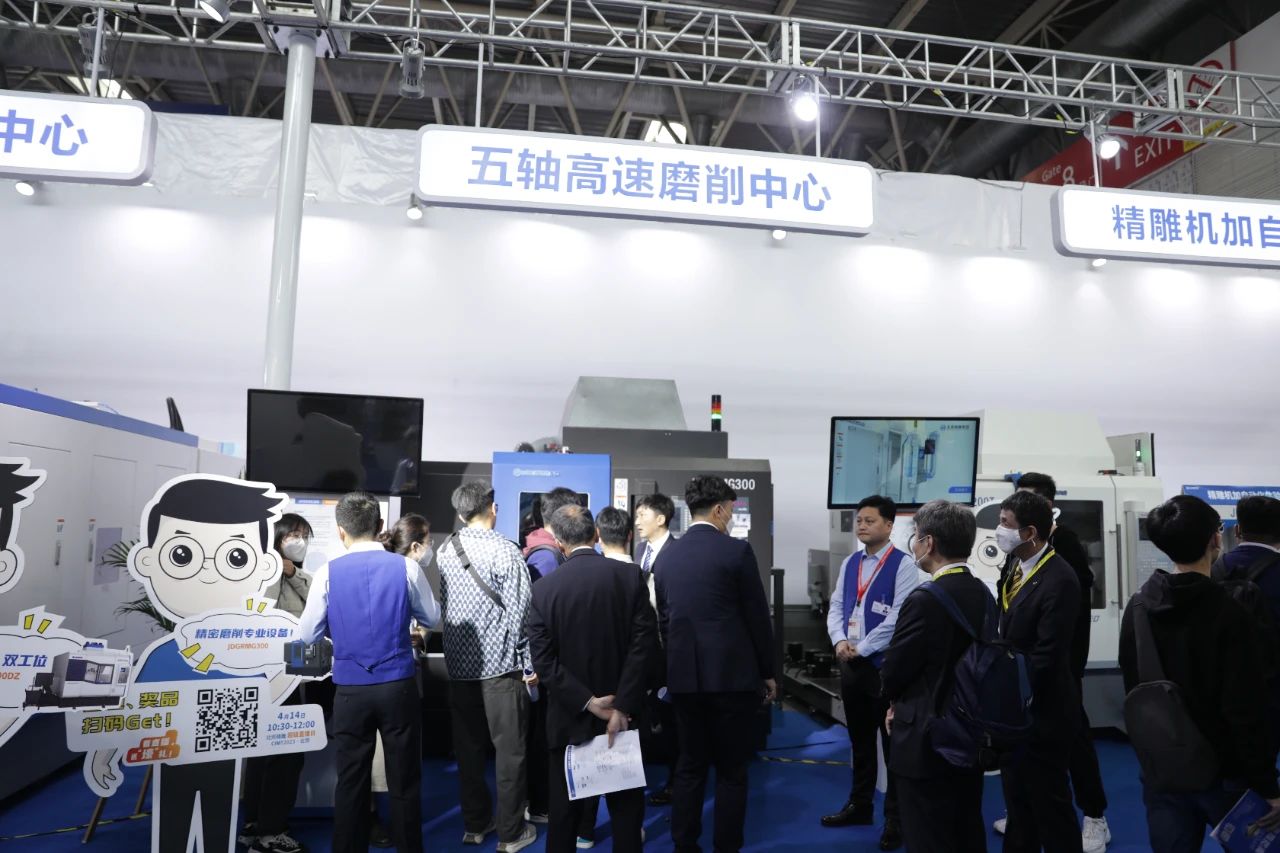

JDGRMG300

专业的五轴高速磨削中心,实现2~5μm精密磨削

为了更好地针对金属硬料、石英、硅、陶瓷等硬脆材料进行2~5μm的五轴精密磨削加工,北京精雕推出的精雕五轴高速磨削中心JDGRMG300,该设备可加工最大φ400mm×280mm,最重100kg的零件,通过磨削工艺达到2~5μm的精度水平,甚至有些加工能够达到1μm以内。

JDGRMG300是一款专业的磨削加工设备,面向微米级精度零件磨削。具体表现在:

1.设备的微米级精度。比如直线轴定位精度2μm,旋转轴定位精度5″。

2.设备具有“0.1μm进给、1微米切削”的能力,支持磨削加工的微量进给。

3.设备支持磨头的稳定磨削,配置磨削专用部件,使设备在加工过程中振动小,确保磨头磨削加工的稳定。

JDGRMG300在降低振动对磨削加工的影响方面进行了设计。首先,JDGRMG300配备适用于精密磨削加工的精雕精密加工专用电主轴JD135E,最高转速32000r/min,最高转速时的振动<0.1mm/s,具备良好的热稳定性,机床稳定后主轴热伸长波动<0.03μm。在稳定的机床结构的保障下,配备该款主轴进行磨削加工可获得良好的表面质量和尺寸精度。

JDGR400T

国内首台获得“机床装备制造成熟度”八级认证的机床产品

北京精雕的微米级精雕五轴高速加工中心JDGR400T可以通过合并CNC工序、实现小刀具清根清角,大幅缩短放电加工时间,让模具镶件类零件整体的加工时间缩短50%以上,实现该类零件的精准、高效加工。这主要体现在设备加工能力和自动化的应用模式两个方面。

从设备加工能力方面来看,该设备不仅支持大直径刀具的高效加工,确保残料补加工、大直径刀具精加工的效率;该设备也支持小刀具稳定的清根清角加工,最小清根刀具可以到R0.15mm。该设备之所以能够使用不同刀具稳定、精准、高效地执行微米级的加工工艺,得益于以下几个方面:(1)作为机床大脑的数控系统。机床配置了自主研发的JD50数控系统,其运动控制分辨率可达10nm。(2)设备配置了跳动为微米级的中切削型精雕高速精密电主轴JD150S,刀柄型号为HSK-A50。在任一稳定状态下,振动速度值<0.6mm/s。而且主轴的热伸长稳定,经验证,主轴状态稳定后,120min内热伸长<2μm。(3)设备还配置了容量为63把刀具的精雕链式刀库,具有高精度定位、低震动、低冲击的性能。(4)此外,为实现高精度、高可靠性的五轴定位加工和五轴联动加工,并且配置了运动控制分辨率为 0.0001°的双轴直驱转台,AC轴的定位精度为6″、重复定位精度为4″。

JDMRET400DZ

双主轴、双工位,实现一出二的高效加工

北京精雕针对复杂零件的高效加工需求,推出了双主轴五轴高速加工中心JDMRET400DZ,生产效率可达到单主轴机床的1.8倍,零件加工精度可以稳定在15μm以内。

和单主轴高效型五轴高速加工中心相比,JDMRET400DZ有两个典型的变化,第一个变化是设备配置了两个型号相同的主轴,两个主轴可以同时切削加工。第二个变化是设备配置了两个C轴转台,按照相同的指令同步旋转。为了支持高效加工,设备在运动速度、刀库结构、排屑过滤系统方面也做了同步改进。

为了确保连续生产的稳定性,JDMRET400DZ在产品设计方面引入了一些专用的技术。

单轴双驱技术:这台设备的Y轴采用同步双驱技术,A轴采用了双直驱技术。双直驱技术的对称驱动技术确保了设备在高速运动过程中,左右两个零件的加工效果基本一致。

高效高精控制技术:JD50数控系统采用高速高精运动控制技术,不仅实现了小线段连续运动的高效率,而且实现了稳定的加工精度和表面效果。

双主轴同时换刀技术:配置了自拾取式链式刀库,容量为2×34把,支持双主轴同时换刀。

双Z轴独立控制技术:设备配置双Z轴结构,可以独立运动控制。这种结构可以支持双主轴同时工作,也可支持一个主轴工作另外一个不工作。双主轴工作时,可以分别建立刀具长度补偿,弥补刀具实际长度的偏差。

快速定位技术:JDMRET400DZ提升了X/Y/Z轴最大定位速度,可以达到48m/min,可以进一步缩短换刀定位等辅助加工时间。

高效切削主轴:JDMRET400DZ配置了两个相同规格的JD180S电主轴,刀柄接口HSK-A63刀柄。两个主轴具有具备相近加工性能,保障双工位零件加工结果的一致性,双工位零件加工尺寸偏差小于10μm。

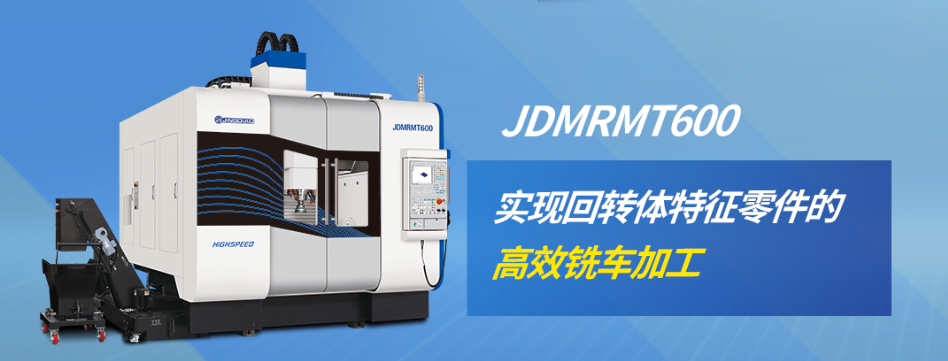

JDMRMT600

高效实现车削和铣削加工

提高加工效率的重要方法就是采用复合加工中心合并工序,把多台机床完成的工作合并至一台机床上完成。五轴铣车复合加工中心就是以五轴加工中心为基础,集成了车削加工功能形成的复合加工设备,特别适合于电机壳体类零件的高效加工,为此北京精雕推出了五轴铣车复合加工中心JDMRMT600。

结构特点:首先该设备采用动梁龙门结构,实现更大的加工空间;转台基座固定在机床床身,有效抑制工件高速旋转带来的振动。

数控系统:机床配置的JD50数控系统具有五轴定位和五轴联动加工功能,同时提供了完整的车削功能以及一些具有特色的车削功能,例如恒线速度车削、车刀刀具误差补偿和振荡车削功能等。

铣车复合电主轴:JDMRMT600配置铣削复合专用电主轴JD180SC,刀柄型号为HSK-T63。主轴支持中空通水,满足各类刀具的高效冷却和排屑。主轴有铣、车两种使用模式:在铣削模式下刀具旋转实现铣削加工,在车削模式下,可以稳定、可靠的锁紧车刀,保证车刀的装夹刚性,支持高效的车削加工。

高速转台:转台为AC组合,A轴为双电机驱动,确保大质量工件在五轴联动时具有非常好的的动态运动性能。而C轴在铣削模式下作为五轴的运动轴工作,在车削模式可以带动工件做高速车削回转运动,最高转速可达900r/min。

大容量刀库:JDMRMT600配置的64位大容量精雕链式刀库,最大刀具长度360mm,采用机械手换刀。

排屑过滤:考虑到车削工艺的特点,为保障车削加工的顺畅,机床在这方面的特点有:机内四周直立壁的结构设计,床身上的大漏斗结构,配合机内喷淋系统,可以使车削加工中的长卷屑能够快速、直接地进入床身下部的专业链板排屑器中,从而迅速排出到机外。并且在数控系统中还提供振荡车削的功能,可以进行辅助断屑,将长卷屑变为较短的切屑,更便于切屑的排出。

销售电话:159 1097 4236