1. 产品亮点

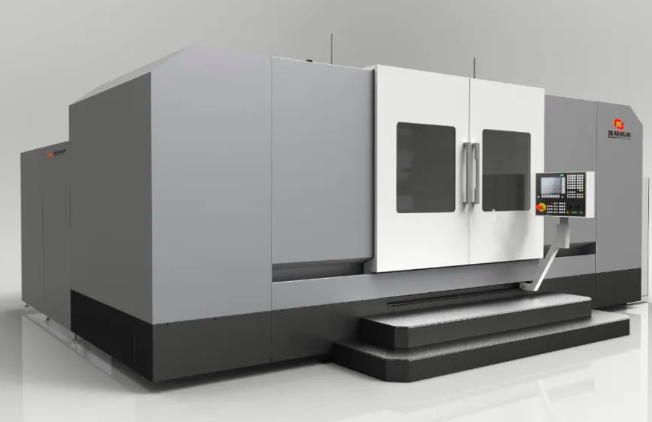

通用技术集团昆明机床股份有限公司KHAXLE630×2卧式双面车桥加工中心,采用先进的机械、电气、液压、气动等技术设计制造而成,具有自动化程度高、性能优良、精度及生产效率高等特点。

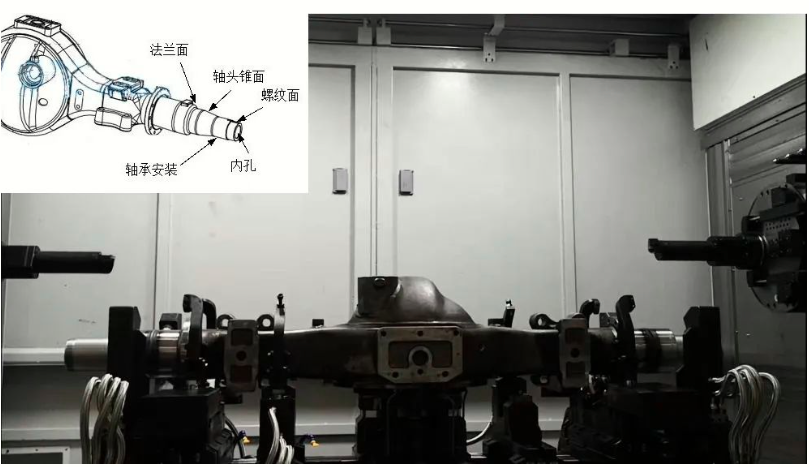

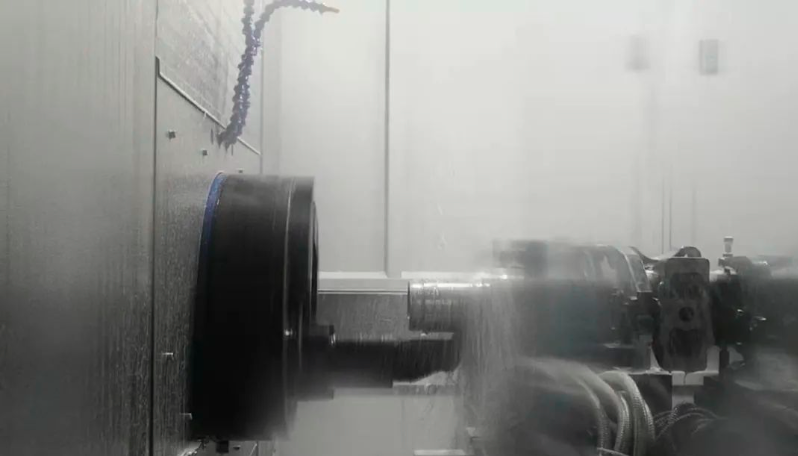

将车桥桥壳固定在液压夹具上(一次装夹),通过两端主机平旋盘高速旋转,同时完成桥壳轴头的内孔、外圆、肩面、法兰、螺纹、圆弧形锥度面等部位的粗、精加工。机床加工精度与生产效率高,性价比高,是车桥桥壳加工的优选设备。机床配置自动换刀系统、工件检测系统、除雾装置、自动开合操作门、整机防护等,较高的自动化程度满足后期组线要求。

2. 结构特点

两台卧式加工中心对置布局,门式正挂主轴箱,中间为固定工作台,液压夹具安装在固定工作台上,十字滑台沿床身导轨纵向移动,立柱沿十字滑台导轨横向移动,主轴箱沿立柱导轨上下移动,刀座滑块在平旋盘上径向移动,机床主运动为平旋盘旋转运动(SP1、SP2轴),八个运动坐标轴分别是:立柱横向移动(X1、X2坐标轴)、主轴箱垂直移动(Y1、Y2坐标轴)、十字滑台纵向移动(Z1、Z2坐标轴)、平旋盘滑块移动(U1、U2坐标轴)。

咨询电话:15910974236

(1)平旋盘主轴箱

主轴箱体为紧凑箱型铸件,采用FEA有限元分析和优化得到最优强度和最轻重量。SP1、SP2主轴采用高精度高速平旋盘,配置恒温油冷却系统,确保工作时温升低,热变形小,加工精度高。主电机驱动二挡变速齿轮箱,带动SP1、SP2轴实现10-630r/min转速范围。

(2)直线运动进给机构

采用伺服电机与滚珠丝杠副直联驱动方式,传动链短,传动间隙小,精度高,Y轴采用液压油缸平衡主轴箱重量,动态响应特性好,Y轴伺服电机带抱闸制动功能,防止意外断电时主轴箱下坠。

(3)在机工件检测系统

两台主机均设有双测头,双测头采用“倒U形”布局,由气缸驱动伸出或缩回,通过机床直线轴移动实现工件(车桥桥壳)的在机检测,从而进一步简化工序,提高生产效率。

(4)液压夹具

液压夹具安装于固定工作台上,配置液压、气动等动力实现工件夹紧、松开及工况检测。通过调整液压夹具相关部件可快速满足十多种规格桥壳零件的定位和夹紧。

(5)机床安全防护装置

全封闭式整机防护罩以及各导轨、测头,防护完备、安全可靠,满足机床强力切削、大流量切削液、冲屑功能要求,配置除雾装置、自动开关机构等,确保机床安全、高效、长期运行。

3. 技术亮点

(1)创新设计

两台卧式加工中心对置布局,中间为固定工作台,液压夹具安装在固定工作台上,两台主机与工作台共用整体床身,主运动为平旋盘旋转运动,进给运动为X1、Y1、Z1、U1、X2、Y2、Z2、U2八个轴。

桥壳一次装夹,高精度平旋盘高速车削完成法兰、螺纹、轴承位的粗精加工,轴头的尺寸精度、形位精度与粗糙度较好达到“以车代磨”的要求,螺纹、法兰对轴承位的同轴度提高一倍。可调整的液压夹具、可径向移动的平旋盘滑块(U1、U2轴),适应十多种规格桥壳的加工。

整机加工效率提高了40-50%,换产时间从原3小时缩短至50分钟,单班操作人员由3人减至1人,占地面积仅为原3台机床的50%,较高的自动化程度满足后期组线要求。

(2)平旋盘主轴箱创新设计

由主轴电机、二档变速齿轮箱、主轴箱箱体、平旋盘部件等组成,平旋盘直径500mm,转速范围10-630r/min,额定扭矩470Nm;配置刀具外冷、内冷、恒温油冷却等功能,减小加工过程中的切削热量,保证零件加工精度、刀具使用寿命等。

(3)在机工件检测系统创新设计

两台主机均设有双测头,双测头采用“倒U形”布局,移动距离短,检测速度快。两端检测系统同时检测轴头直径尺寸,将检测结果与图纸比较,调整后续程序,确保加工质量。工件测量系统工作时,由气缸将测头推出,待机时缩回,测头防护装置关好,避免受到切削液与铁屑污染。

(4)整机装配工艺创新设计

采用共用基准校正方法以及精密刮研技术,确保两台主机的床身三线轨大扭曲和平行的方向一致,保证对置主机移动的相互平行及精度。通过设计专用丝杠定位工装,减少配合间隙的影响,提高丝杠轴承座安装精度。

采用自下而上的装配精度控制方法,确保总装精度的一次性合格。采用专用位置量具对液压夹具调整后的位置进行测量,确保夹具各夹持位置准确可靠。

(5)技术水平

针对车桥桥壳轴头高效加工的专用设备,暂无国内外同类型机床可以对比,经“广东省科学技术情报研究所”国内查新,未见相关文献报道,属于国内首创自主研发创新成果,处于国内领先水平。

该设备自动化、柔性化程度较高,可靠性好,能满足用户当前加工需求,并具有扩展空间,可满足后期的组线需求。

4. 围绕该产品所开展的技术创新工作

针对车桥桥壳加工工艺、产能需求进行分析及优化,选取最优的工艺方案,研发一款能装夹多规格桥壳零件,实现以车代磨加工桥壳轴头的设备,为用户提供整体解决方案。

(1)创新研发卧式双面加工中心加工桥壳轴头

采用双面对置式卧式加工中心,配置高速高精度平旋盘,使非对称长回转体工件旋转变为刀具旋转,实现“以车代磨”,一次装夹两端同时加工完成所有工序,取代以前采用3台机床“镗内孔→车轴头及法兰→磨轴头轴承位”的加工工艺。大大提高生产效率及加工精度,同时减少人员、占地和能耗。自动开关操作门、工件在机检测、可调整的液压夹具的设计应用,提高了机床的自动化程度。

(2)创新设计高速平旋盘以车代磨加工桥壳轴头

平旋盘刀座沿滑块导轨径向移动实现不同尺寸轴头的加工,主电机通过二档减速箱驱动平旋盘旋转,带动其上的刀座和刀具高速旋转,实现“以车代磨”的目的。平旋盘随着滑台、立柱以及主轴箱的直线运动移动到不同位置实现不同规格桥壳各个位置的加工。

(3)创新设计液压夹具实现不同规格桥壳的装夹

液压夹具由夹具底板、琵琶孔定位装置、法兰压紧装置(含圆管抱紧装置)、辅助夹紧装置、测头检具、位置校正检具、供油分配器七大组件构成,通过调节各夹持机构位于底板上的相应位置,可实现不同规格桥壳的定位与夹紧(目前可实现十多种规格的工件),使用夹具专用位置检测量具进行位置确认以保证夹具各夹持位置的准确可靠。该夹具利于不同规格产品换产,以及尺寸在工作范围内的新产品试制。

(4)创新设计工件在机检测系统

两台主机均设有双测头,双测头采用“倒U形”布局。在检测桥壳轴头直径尺寸时,气缸推出测头后直线轴移动将双测头移动到需检测轴径两侧,通过左右移动取值对直径进行测量计算,双测头的使用减少在测量过程中测头的移动距离,提高检测效率。检测数据与图纸尺寸比对确认零件加工是否合格、刀具是否磨损以及加工程序是否需要修改,从而大大缩短零件加工后的精度检测时间。

5. 产品应用领域及产业化前景

桥壳通常采用3台机床加工,工艺为“镗内孔→车轴头及法兰→磨轴头轴承位”,法兰、螺纹与轴承位在两台机床上加工,法兰与螺纹相对轴承位的同轴度、垂直度不易控制。车桥规格种类众多、市场需求变化快,需经常换产,原工艺换产时间较长,小批量生产时换产时间超过加工时间,效率低、劳动强度大,影响交货周期。在新产品小批量试制时,原设备难以适应。

响应新型工业“专精特新”的发展要求及市场需求,公司研发的KHAXLE630×2卧式双面车桥加工中心,可用于十多种重卡车桥桥壳的加工,提高生产效率,缩短换产时间。

用户使用后反馈:该机床一次装夹、以车代磨完成轴头全部位置加工,与原三道工序加工方法相比,加工效率提升40-50%,法兰、螺纹与轴承位同轴度提高一倍,换产时间大幅缩短,工件在线检测装置还解决了零件精度检测问题,进一步提高了效率。

KHAXLE630×2卧式双面车桥加工中心以创新的理念及领先的技术得到了客户的高度关注,市场及产业化前景广阔。