高效的技术

使用多达32个刀具进行高效加工-最大棒材直径28 mm(可选42 mm)-9位置自动棒材进给系统(最大3000 mm)-高速主轴(10000 rpm)-可选高频主轴-可选高压冷却液。

优化的生产力

与单工位加工中心相比,生产速度快6倍以上

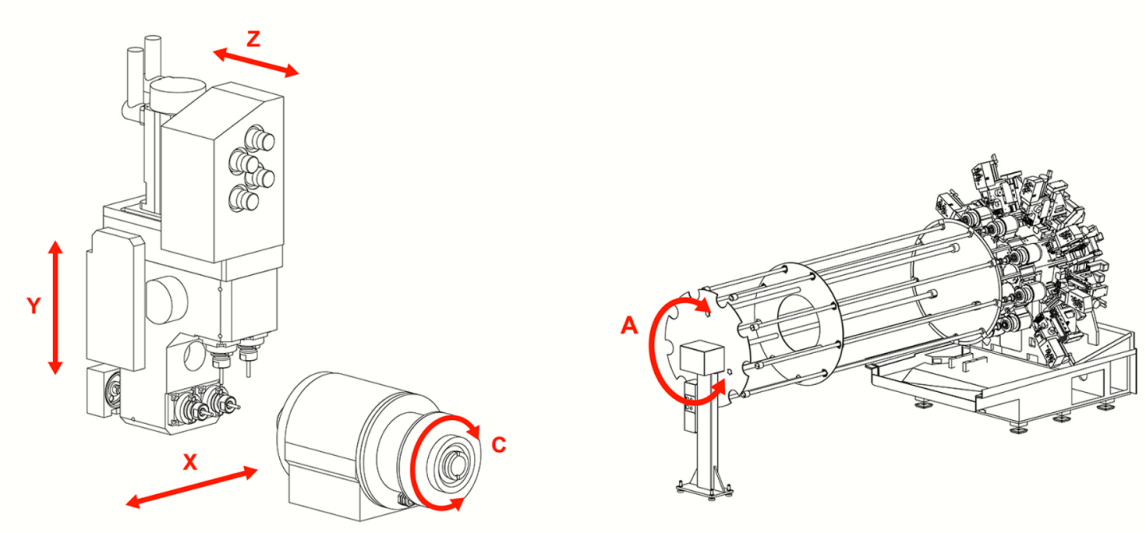

轴结构

4 轴卧式传送机

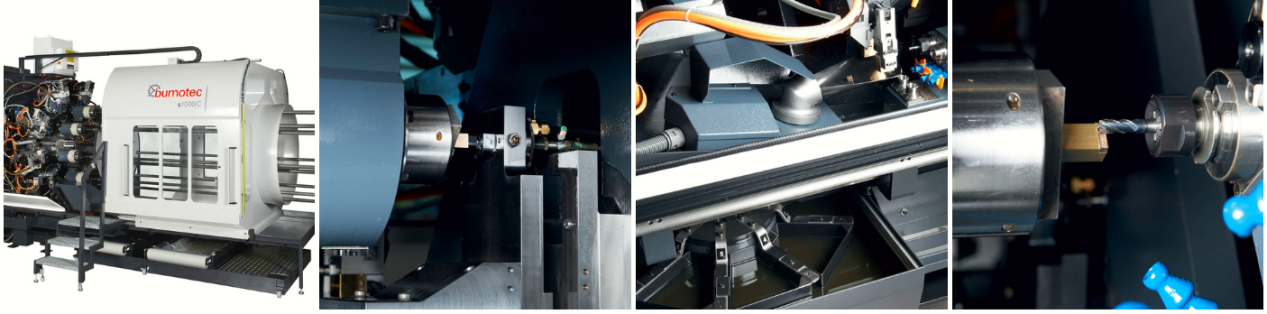

宝美 S1000 C 卧式传送机旨在通过圆形或异型棒料加工棱柱形部件。可对小型而复杂的组件进行中批量或大批量高效加工。

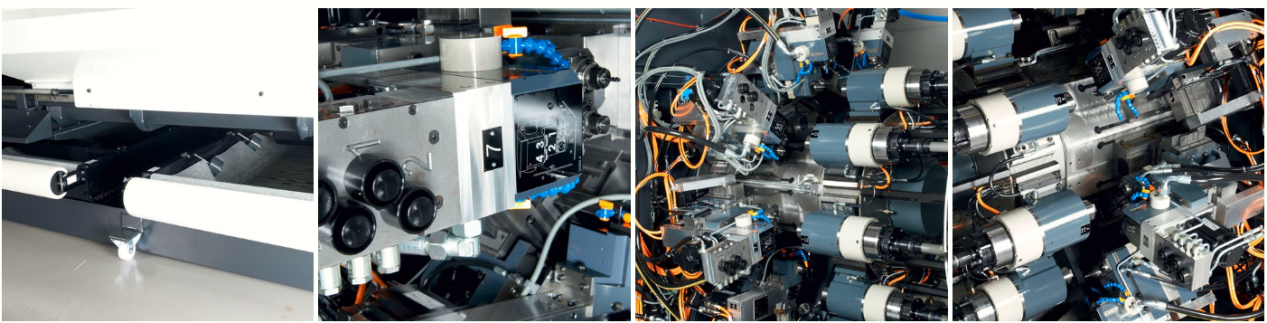

本机床配 7 个 4 轴加工站,各配 4 个加工主轴(2 个卧式和 2 个立式)。第 8 工作站包括配单个主轴的 4 轴切断站。通过附加的第 9 工作站,可将组件重新夹紧,以通过附加 3 轴 3 主轴加工单元加工组件的第 6 面。本机床配自动棒料进给和快速换刀夹紧系统,可实现最佳生产率。

关键优势:

- 高效加工,最多配 32 个刀具

- 最大棒料直径 28 毫米(可选 42 毫米)

- 9 位自动棒料进给系统(最大 3,000 毫米)

- 高速主轴(10,000 转每分)

- 可选高频主轴

- 可选高压冷却液

咨询电话:135 2207 9385

创新技术解决方案:

机床理念

高生产转移机床\以最少安装时间获得最大灵活性\短加工时间\因采用刚性机床设计而无振动\- 温度控制实现最大精度\ - 9 棒料自动棒料进给系统\- 第 6 侧 8 独立 4 轴加工\n - \\\\第 6 侧加工的 3 轴背站\采用“直接驱动”技术的旋转 C 轴- 数控 PC 接口

最佳人体工程学

· 完全开放的加工区,实现操作人员的全部可使用性

· 因卧式棒料而产生的排屑重力

· 总切屑回收(贵金属)可拆式冷却液罐

· 安装在旋臂上的控制面板可以从两侧进行操作

选项

· 高压冷却液系统

· 油处理系统、冷却液温度、控制和过滤系统

· 排屑器

· 纸过滤器系统

· 自动灭火系统

· 自动棒料进给系统(推)

· 用于截止和转移至背站的双工件夹持臂,允许在隐藏时间内加工第 6 侧

设备

· Fium 拔出器

· 刀具破损监测

· 带纸过滤器的排屑器

· 便携式电子手轮

· 机械探测系统雷尼绍(刀具长度和中心)

· 用于截止和转移至背站的工件夹持臂

· 电气机柜制冷机系统

· 自动集中润滑系统

· 自动棒料进给系统(拉)

· 带有 9 个独立托盘的卸载传送带

数控

· 数字指令 NUM 1050 Axium Power

· 可以非常轻松地控制各种运动,最高可支持 37 个联动轴。

· 通过 PC 操作的、带人机界面的人性化控制面板

· 可以将机床连接至数据加工网络,实现轻松数据交换

· 错误信息和诊断系统

机床配置

· 极硬的焊接和加固机床座

· 可实现高刚性和高精度的稳定铸铁机架

· 数控控制分度工作台,带 40° 增量

背站

· 3 个卧式主轴,直径 35 毫米

· 最大主轴转速为 3,000 转每分

· 1.2 千瓦驱动电动机

· 第 6 侧加工

· 手动刀夹

截止站

· 1 个卧式主轴,直径 55 毫米

· 最大主轴转速为 10,000 转每分

· 1.2 千瓦驱动电动机

· 手动刀夹

· 优化锯条冷却液供给(可选)

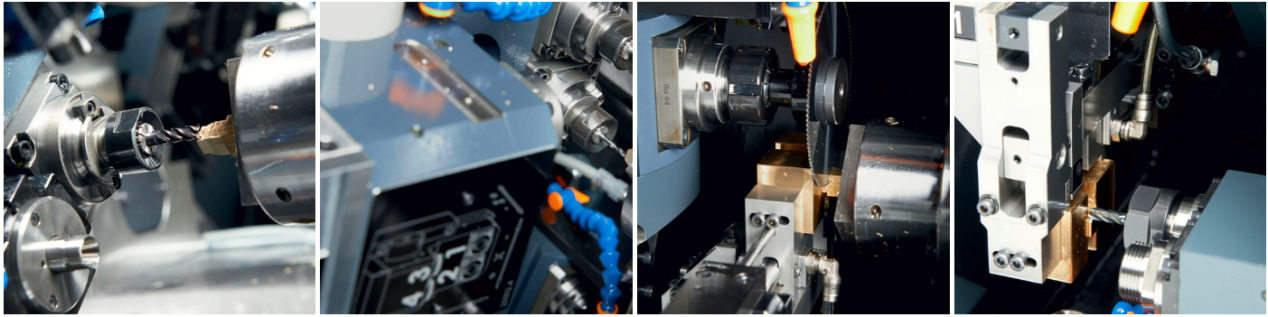

加工站

· 2 个卧式和 2 个立式主轴,直径 47 毫米

· 最大主轴转速为 10,000 转每分

· 1.2 千瓦驱动电动机

· 按钮刀具释放

· 可满足特定需求的定制设计站

技术参数:

加工工位数量8/9

数控轴编号(最大值)38

操作不受限制

电机扭矩Nm 33

功率kW 1,2

快速行程°/min 72.000

夹紧力6.000 N

索引时间从0°到180°秒0,35

轴移动X/Y/Z mm 120/100/100

轴电机扭矩Nm 2,3

轴电机功率kW 0.75

快速行驶m/min 15

主轴最大转速rpm 10.000

最大切断速度rpm 3.000

主轴电机扭矩Nm 2.6

主轴电机功率kW 1,2

自动刀架夹紧ISO 20

刀具监控可选

棒料数量9

最大棒料长度m 3

最大棒料直径mm 28/42

重量kg 9.500