FANUC ROBODRILL的主轴类型分为四种:标准主轴、高扭矩主轴、高转速主轴和高加速主轴。在高品质加工中需要使用高转速主轴,主轴的最高转速可达24,000 转每分钟,采用高功率规格的主轴电机,一分钟额定功率为26Kw,额定扭矩为35Nm。而且高转速主轴采用陶瓷轴承,确保主轴高速转动时的平稳性。

众所周知,铜电极、3C等行业的产品不仅仅看重工件的尺寸精度,而且对工件的表面质量也有较高要求。在有色金属加工中,采用24,000转每分钟,高转速主轴的ROBODRILL再通过伺服HRV3+控制、AICC2轮廓控制以及IS-C功能(最小设定单位0.1μm)提高加工面品质,可满足表面质量要求较高的工件的加工要求。

伺服HRV3+控制是通过提高伺服电机的电流控制环的响应性,实现速度控制的高增益,以更高的精度进行 XYZ 轴控制,进而实现高品质加工,且该功能可在程序中通过程序指令控制打开或关闭。

AICC2轮廓控制功能是指AI可以提前预读200个加工程序段,以实现切削速度最佳的加/减速控制,从而有效减少工件拐角处的尺寸误差及半径的跟踪误差,提高加工精度和表面质量。

IS-C功能是指通过参数设置,可将机床的最小控制单位设定为0.1μm,提升机床分辨率,使程序中的点位更加精确,有利于实现平滑动作及高品质加工。

咨询电话:15910974236

加工实例1:

利用单结晶钻石刀具进行高品质加工

徽章(加工样品)

MCD球铣刀(单结晶钻石)

加工参数:

加工结果:

表面粗糙度Ra0.080μm/Rz0.206μm

加工实例2:

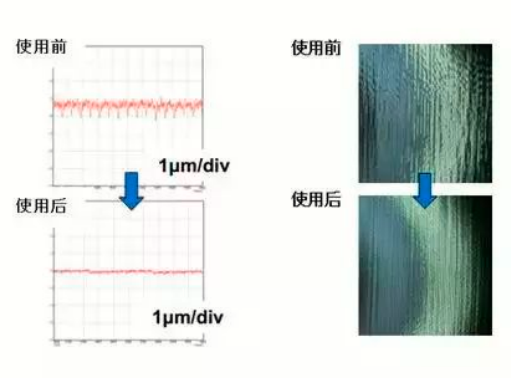

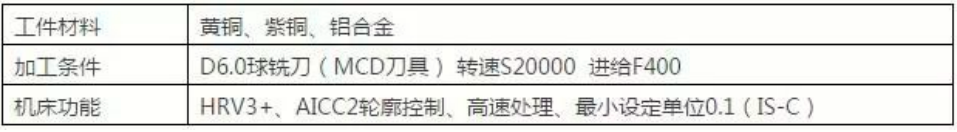

使用单结晶钻石刀具对铝材料进行加工,旨在对比不同加工条件对工件表面质量的影响

加工条件:

通过对比发现使用伺服HRV3+控制功能和IS-C功能可使加工表面更加平滑,显著提高工件的表面质量。

通过以上两个实例可以看出,在使用ROBODRILL加工表面质量要求较高的工件时,通过使用控制系统中的伺服HRV3+控制功能、AICC2轮廓控制功能和IS-C功能,合理优化加工参数,即可达到更好的加工效果,实现工件的高品质加工。

发那科小型加工中心

诞生于上个世纪70年代的FANUC ROBODRILL小型加工中心,BT30小型加工中心的销量领先。除了钻孔和攻丝加工外,还可以进行铣削、镗孔加工,广泛服务于机械、汽车零部件、IT精密零件、精密模具、模型等各个行业,加工领域也根据客户的要求不断扩大。其与智能机器人融合的机床上下料系统,集高效生产、稳定运行、节约空间等优势于一体,更是发那科强大系统集成实力的体现。