自动化和复合加工技术浑然一体

SKF于1907年在瑞典哥德堡创建,为客户提供滚动轴承、密封件、润滑产品和机电一体化产品,涉及航空航天、医疗器械、半导体、汽车和能源等行业,选用三台自动化的DMU 340 FD加工中心生产薄壁轴承保持生产优势,用gearSKIVING技术进行磨削和齿轮加工,配合TH-AGV,自主可靠地运送刀具。

SKF员工站在三台自动化DMU 340 FD加工中心前

三台搭载各类铣削、车削、磨削和齿轮加工技术循环的DMU 340 FD加工中心,将我们的生产力推上了新台阶。复合加工功能提高了我们生产的灵活性,避免了多次装夹的时间消耗,缩短了加工时间。

DMG MORI高性能和高精度加工中心

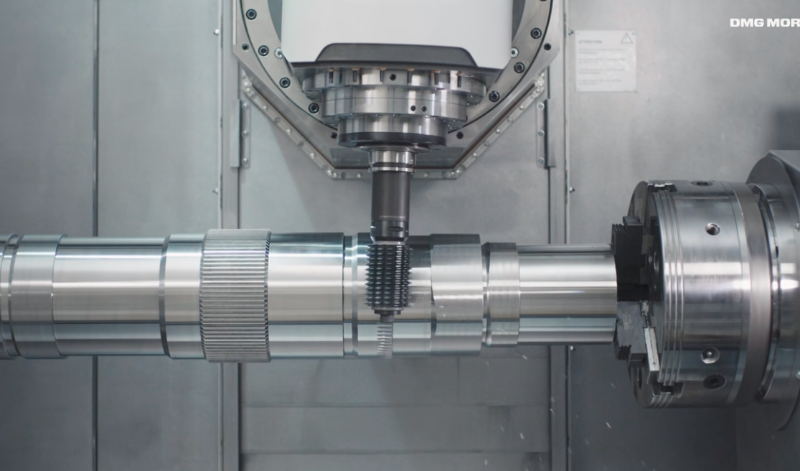

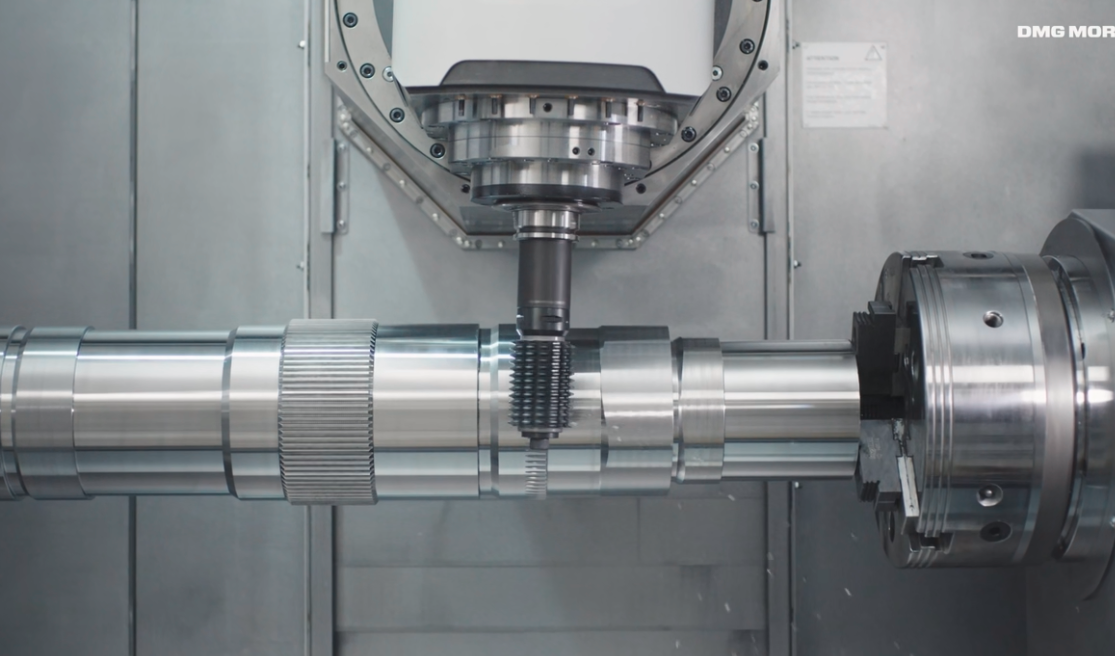

运营总监Marcus Jakob表示:“我们的产品可提高旋转装置和机械部件的旋转精度、减小摩擦。我们需要不断投资开发滚动轴承、回转环和密封件。多年来,我们感受到DMG MORI数控机床的高性能和高精度。DMU 340 FD加工中心的优势是高灵活性的复合加工技术。XXL级大型加工中心可在一个加工区内进行5轴铣削和车削,可配DMG MORI特有的技术循环Grinding和gearSKIVING,实现全部加工操作。此外,明显缩短了磨削加工和齿轮铣削加工的周期时间。”

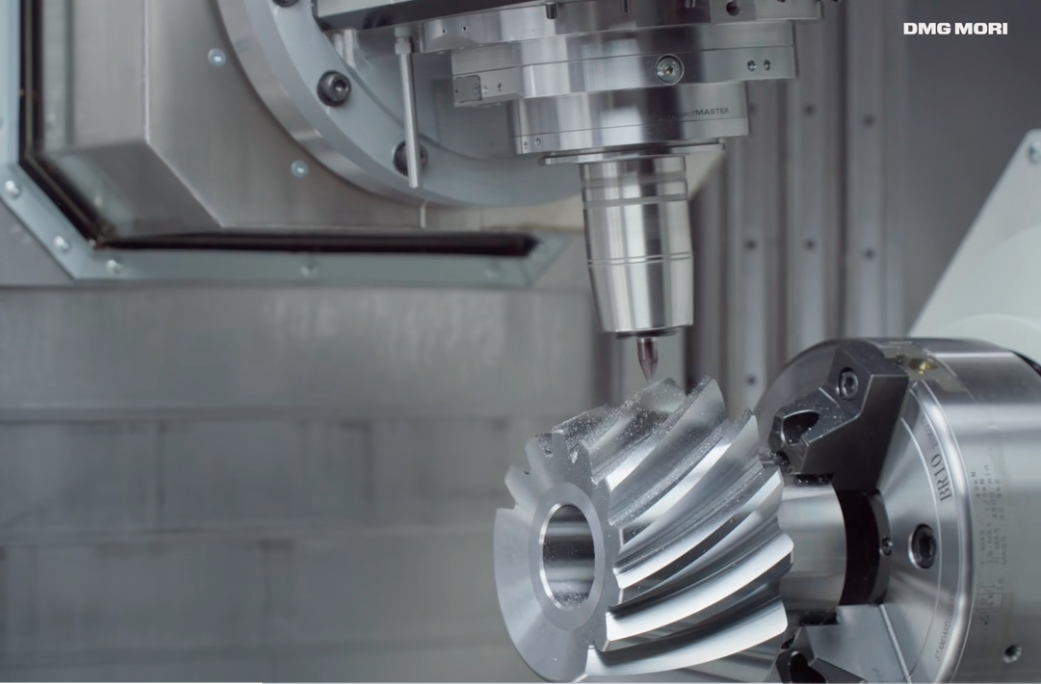

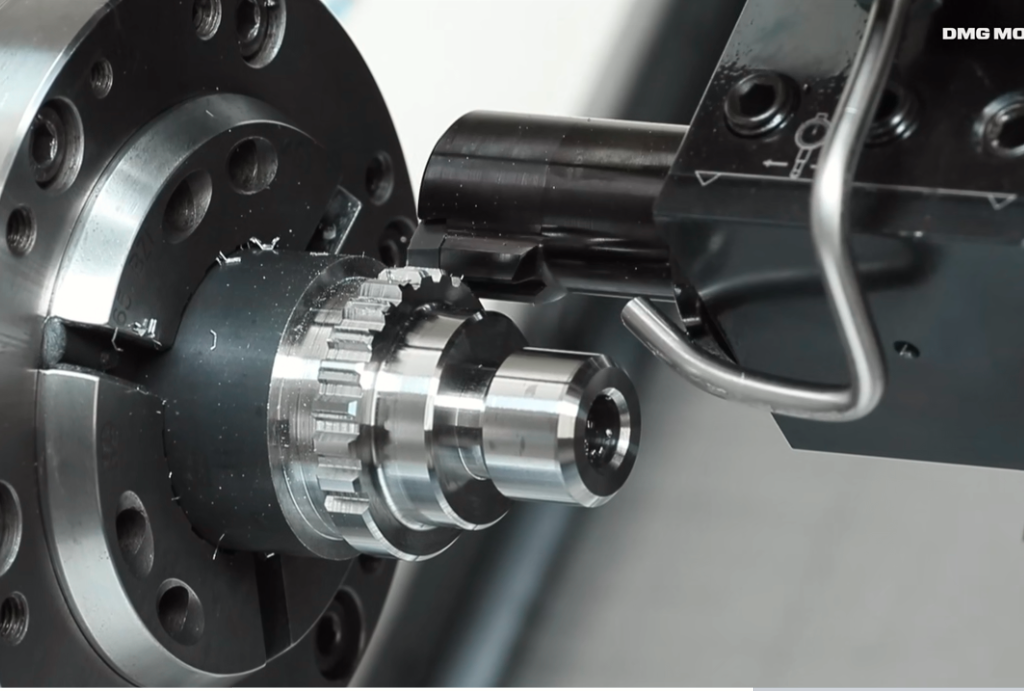

gearSKIVING

加工速度比插齿加工方式快8倍

外直齿和外斜齿或内直齿和花键

外齿和内齿齿轮

刀具与工件同步旋转

模数可在2–10之间

刮齿 外齿

刮齿 内齿

铣齿

铣齿

铣齿

铣齿

插齿

滚齿

滚齿

机器人装件提高了机床利用率

Jakob表示:“复合加工技术避免了将工件换到不同机床上的等待时间。Fastems的机器人自动化系统加快了工件的装夹速度。SKF将该方法用在XXL大型工件加工上,同时使用一流的夹具和自动化技术。自动化确保加工生产连续进行,将加工中心的利用率最大化。”

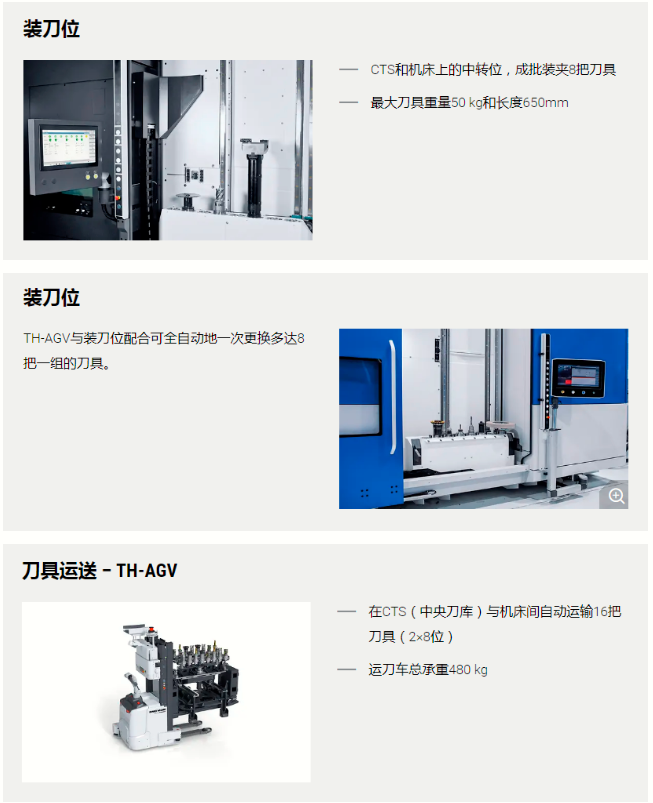

TH-AGV:自主安全地运送刀具

DMG MORI提供TH-AGV产品线,可将刀具管理自动化。Jakob提到:“TH-AGV可确保将全部刀具自主地运到相应机床处,可搬运重量达50kg的刀具,刀具直径可达400mm,长度达380mm,16把刀具的最大重量480kg。扫描器和传感器持续监测AGV运动轨迹,确保人员和机床安全。

自动化刀具搬运

咨询电话:13522079385

DMG MORI的MCC LPS中央刀具

管理系统

SKF的中央刀具管理系统采用RFID芯片,将刀具关联到相应的任务单和机床。从刀具预调到加工实现端到端数字化,确保在换刀中避免错误的刀具,并将错误的偏移数据提供给数控系统。对此,TH-AGV发挥了重要作用。

优化的工艺成为集团样板

Jakob表示:“该工艺也会被抢先推广到相应生产单位。公司考虑用相同的方法使用DMU 210 FD。这样的技术解决方案应该成为SKF集团内样板。”

特有的技术循环全集成的加工能力

车削、铣削和磨削

一次装夹完成车削、铣削和磨削加工

内圆、外圆和平面磨削以及修磨循环

选配外冷喷嘴,提高磨缝冲洗效果