2023年4月,第十八届中国国际机床展览会(CIMT2023)在北京隆重举行,来自全球28个国家和地区的约1600家机床工具行业企业同台竞技,全球最先进的制造技术和装备将集中展示。本届展会主题是“融合创新,数智未来”,展现了新一代信息技术与制造业的深度融合和不断创新。

数控系统行业是技术含量较高、技术发展较快的行业,为了促进行业整体发展,做好技术交流工作很有必要。数控系统分会组织会员企业起草《展品评述》,对本行业参展展品的技术特点、发展现状与国外的差距等进行分析,提出行业发展建议。

一、伺服驱动和电机主要展品

目前,随着互联网、大数据、云计算和新一代人工智能技术与制造技术的不断融合发展,数控机床伺服驱动和电机技术快速发展,很多数控系统企业推出了新产品,其特点是:高速、高精、智能化、模块化等。2023年北京国际机床展上,很多国内外数控系统企业展出了新款伺服驱动和电机。

1、西门子(德国)

西门子主要展出了配置SINAMICS S120高性能驱动系统,具有分布式驱动和一体机(Combi)型多种形式。电流/速度环控制周期:62.5/125 µs,总线协议:Drive CLiQ,支持弱磁功能和能量回馈。配备电机种类全面,支持标准进给驱动电机SINAMICS S系列,如 1FT7、1KF2、1FKF7、1FG1等各系列同步电机,多圈绝对编码类型:24位;扭矩满足0.18~1650Nm应用领域。

高性能SINAMICS S主轴电机,如 1PH8、1FE1、1FE2、1PH2、1PH3系列电机,1PH3全系标配22位编码器,扭矩满足12000Nm。支持SINAMICS L-FN3高性能直线电机,最大推力达20700N。支持SINAMICS T 系列力矩电机 1FW6 H5,其扭矩可达10900Nm。满足各类应用需求。

2、发那科(日本)

发那科重点展出了自主配套的机械主轴、电主轴、伺服电机、直线电机、力矩电机等。

FANUC的主轴电机αi-B/βi-B采用的是周期性改变主轴转速,在高震动时降低转速,在低震动时提升转速,可有效的减少因震动导致的加工面有明显的加工纹现象。此功能对长工件和长刀具的车削加工也有效。FANUC的主轴电机最高转速为12000转。

3、海德汉(德国)

海德汉重点展出了自主配套的机械主轴、电主轴、伺服电机、直线电机、力矩电机等。

4、三菱电机(日本)

三菱电机重点展出系列伺服驱动:

(1)高性能伺服/主轴驱动单元MDS-E/EH系列驱动单元:采用伺服控制专用内核处理器,实现高速控制,提高了基本性能。通过提高电机编码器的分辨率,加强高速光纤通信,以支持高速高精度控制。

(2)多轴混合驱动单元MDS-EM系列:最大可驱动控制3个伺服轴1个主轴,是一款支持机床小型化,提高机床性能的多轴混合驱动单元。

(3)一体化小型驱动单元MDS-EJ/EJH系列:①电源内置式的超小型驱动单元,有益于控制面板的小型化。②追加2轴型,有助于实现进一步的小型化。③采用伺服控制专用内核处理器,实现高速控制,提高了基本性能。通过提高电机编码器的分辨率,加强高速光纤通信,以支持高速高精度控制。

展出系列伺服电机:

(1)中惯性、高精度、高速电机,HG系列伺服电机。

(2)直线伺服电机LM-F系列。

(3)直驱伺服电机TM-RB系列。

展出系列伺服主轴电机:

(1)高性能主轴电机SJ-D系列。

(2)高输出功率和高扭矩主轴电机,SJ-DG系列。

(3)低惯性、高速主轴电机SJ-DL系列。

(4)电主轴SJ-BG系列。

(5)刀具主轴电机HG-JR 系列。

5、华中数控

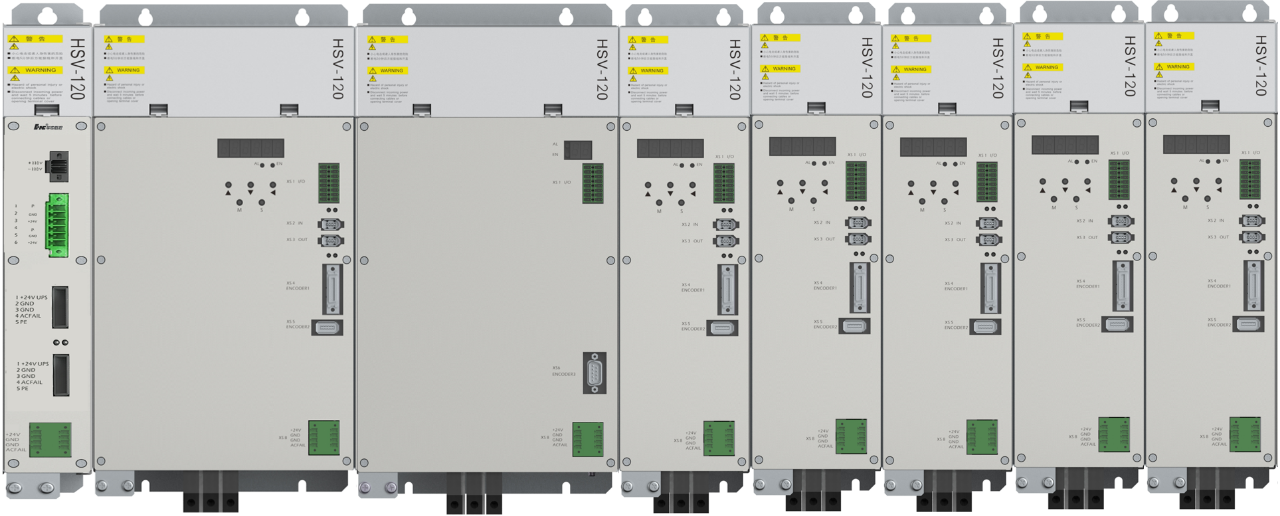

本次展会华中数控以“更精、更快、更智能”为主题,重点展出了HSV-120、HSV-160、HSV-180系列交流伺服驱动,位置环采样周期125us;电流环采样周期62.5us;支持多种分辨率的编码器,常用的17/23/24/25 bit;支持自主知识产权的NCUC总线及EtherCAT总线。硬件电流环技术,电流环响应特性好。共直流母线模块化设计,结构紧凑。伺服驱动装具有弱磁功能,尤其在高速主轴电机上得到了广泛应用;模块之间能量共享,具有能量回馈技术,可以将剩余能量回馈到电网中去,减少额外损耗;开发了储能装置,用于实现断电回退。具备超级电容模块,防止以外断电重力轴下落;伺服参数自整定功能。

HSV-120系列伺服驱动

HSV-130系列伺服驱动

HSV-180/160系列伺服驱动

展出GK6/GK7/GK9/GM9/GZ6A/LF系列伺服电机/主轴电机/力矩电机/直线电机。高速:额定4500rpm,最高6000rpm。高精:转矩脉动低至0.3%,更平稳。高载:3倍以上过载能力,高速高加速度。高密:扭矩密度提高20%以上,体积更小。高分辩率:1600万线高分辩率编码器。高可靠性:防护等级达到IP67。功率范围:1KW-75KW。

6、科德数控

科德数控重点展出如下驱动和电机:

(1)GDUC系列伺服驱动系统,应用于科德数控展出的全部机床,产品采用共直流母线方案,统一的供电电源,采用可控整流技术,具有功率因素高,谐波成分少,能量可双向流动、绿色节能等优点;电源产品功率范围:16-180kW;伺服产品功率范围:2-150kW;可适配电主轴电机、伺服电机、异步电机、力矩电机、直线电机等多种电机,适应范围广,特别是在力矩电机、直线电机等直驱领域的应用,实现了良好的市场应用效果。

(2)伺服电机:GTML/GTMH系列高性能直驱力矩电机、GMFE高速内装式电主轴电机、GST高性能伺服电机、GPB永磁制动器、GLM直线电机。最高转速40000rpm、5倍以上过载能力、防护等级达到IP67、功率范围0.5KW-125KW。主轴电机功率密度可以达到6.5kW/kg;力矩电机转矩密度可以达到509.1Nm/L;伺服电机轴伸跳动<0.01mm。

7、广州数控

广州数控重点展出了系列新一代伺服驱动单元,包括M系列总线式交流伺服驱动单元和GT系列多轴一体化伺服支持GSK ZJY系列主轴伺服电动机,GSK XJT系列直线电机,GSK SJM系列直驱力矩电机控制。GSK SJT系列交流伺服电机,可选配GSK DZY系列交流异步电主轴电动机。

GM系列模块化驱动器

GT系列多合一驱动器

电主轴

8、北京精雕

北京精雕展出的驱动和电机产品主要包括位置环4/8/16KHz,电流环16kHz;进给轴24位、光栅尺全闭环1nm、直驱转台轴25~29位;8MHz脉冲接口。精密加工专用电主轴:JD105E-36-ISO20:最高转速36000rpm;ID130E-32-HE32:最高转速32000rpm。

9、北京超同步

北京超同步重点展出的驱动和电机产品:

超同步铣削用电主轴最高转速为12000转,采用滚珠式轴承,使用液冷,最高精度可到0.002mm。车削用电主轴最高转速为8000,采用滚珠式轴承和液冷,最高精度可到0.003mm。

超同步的转台电机有自然冷却和液冷两种方式。台面跳动最小为0.01mm,最大功率可达5kW,卧式最高转速可到100转,最大扭矩可到1200牛米,锁紧力矩最大可到3000牛米。定位精度5″,重复精度2.5″。

10、沈阳中科数控

本次展会,沈阳中科数控主要展出了GJS3系列伺服驱动器以及伺服电机。

伺服驱动器:GJS3系列伺服驱动器支持220V和380V输入电压,功率范围覆盖0.8kW~11.5kW;支持内部位置规划控制方式,可根据客户的实际需求进行定制化开发;支持多种控制模式之间实时平滑切换;支持自主研发的S3总线,以及Mechatrolink-III、EtherCAT总线;支持增量式光电编码器,17位/23位绝对值编码器;支持增量式光栅尺、BiSS光栅尺及绝对值光栅尺进行全闭环控制;支持智能终端通过无线方式连接伺服驱动器进行在线调试。

伺服电机:公司自主研制的GJ品牌全系列伺服电机采用一体化设计理念,通过优化气隙磁密波形抑制电机的齿槽转矩,采用独特非对称线圈绕制及镶嵌方法提高电机的效率,采用多场耦合的分析设计方法来提高电机的整体性能。伺服电机机座尺寸覆盖60~180,功率范围覆盖0.2kW~7.5kW。

中科数控的伺服驱动和伺服电机产品广泛应用于数控机床、印刷机械、包装机械、造纸机械、塑料机械、纺织机械、木工机械、工业机器人和自动化生产线等领域。同时展出的还有自研全国产伺服驱动器以及防爆伺服电机,主要应用于军工、防务等领域。

11、倍福公司

德国倍福展出了AX8000和AX5000两个系列伺服驱动:

AX8000采用共直流母线,模块化架构;AX5000属于分体式驱动;这两款驱动器除了可以匹配倍福自产的AM8000系列伺服电机,还可以匹配第三方伺服电机。标配EtherCAT总线,AX5000电流环62.5us,速度和位置环均为62.5 us,AX8000电流环32.5us,响应时间为1us,速度和位置环均为62.5us;超低的控制周期和响应时间对提高机床性能至关重要;电流检测防碰撞可有效保护机床。驱动器支持FSOE的17种安全功能(如SLS,STO,SLP等safe motion功能),为机床和人身提供最高等级保护。

二、伺服驱动和电机技术发展趋势

通过对本次展会上展出的国内外伺服驱动和电机技术进行分析比较,我们总结了伺服驱动和电机产品的技术发展趋势如下:

1、多合一驱动器是市场应用重点

当前为了更好地实现驱动器之间协同,厂商们多推出单驱动器驱动3-4根伺服轴的控制,在同一控制器中实现高精度的位置同步、速度同步或电流同步等。2023年北京机床展,各展商不约而同的大量展出多合一伺服驱动器,主要有如下两类:

1)标准的多合一伺服驱动器:区别于单轴驱动器,将主轴、进给轴等多个轴的伺服控制、数据反馈、功率放大器、强电的AC-DC电源集成进一个驱动器内,各个轴的控制算法集中至一颗芯片内,轴与轴的数据在芯片内互通,是面向低成本的机床解决方案。

2)非标准的多合一伺服驱动器:区别于单轴驱动器与标准多合一伺服驱动器,为了满足低成本机床的伺服驱动需求,开发出的另类驱动结构,如:将多个轴的部分功能进行集成的驱动器结构基于底板和模块的安装方式,降低整体电柜的设计大小的结构。

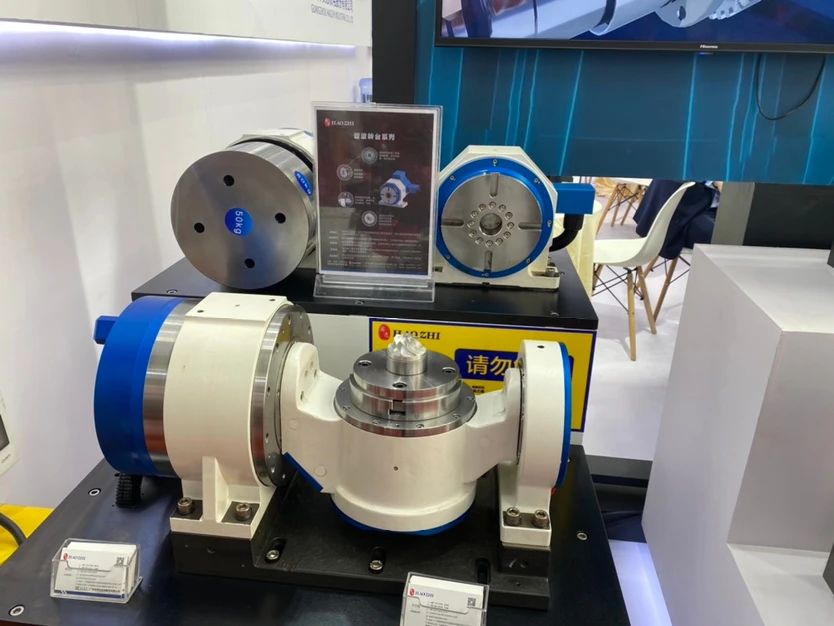

2、直驱技术是产品发展重要方向

直驱技术即采用大推力力矩电机或直线电机替代原有的包括齿轮传动、蜗轮蜗杆传动、滚珠丝杠传动,大大简化了机械传动结构,提升精度,直线电机定位精度可达0.1μm。直驱系统是最近几年数控机床市场发展的热点之一,其产品技术是一项系统工程,涵盖了直线电机、力矩电机、驱动器模组、传感器等多个细分领域。特别是永磁直线同步电机(PMLSM)得到了快速的发展,它打破了传统的“旋转电机+滚珠丝杠”的传动方式,实现了“零传动”。通过电磁效应,将电能直接转换成直线运动,不需要任何的中间机构,消除了转动惯量、弹性形变、反向间隙、摩擦、振动、噪音及磨损等不利因素,极大地提高了伺服系统的快速反应能力和控制精度。本次展会上除了国外数控系统企业,广州数控、华中数控、莱纳克等企业都推出了系列化直线电机产品。

3、总线技术不断升级

从展品看,现场总线的物理层正在一步一步的升级,海德汉的HSCI、西门子的PROFINET、倍福的EtherCAT已经逐渐从百兆工业以太网过渡进千兆以太网。伺服间的通信,发那科、三菱和海德汉采用的光缆通信,总线的速率可以匹配计算和控制的性能。此外千兆的物理层芯片的价格进一步降低,千兆以太网将逐步取代百兆以太网,双绞线将逐步被光纤取代。专用场景配专用总线。如多轴伺服联动,发那科、海德汉、西门子采用将多轴的三环控制集成进单个的控制单元中,控制器与放大器之间采用高性能专用总线进行通信,该总线所需要通信内容更加单一,通信更加高效。

标准工业现场总线解决多类设备的管理,总线的职责更加明确,主要负责多种设备类的协同管理与通信,对性能需求低于专用总线,但必须包含标准的应用层协议。

三、 伺服驱动技术发展国内外差距分析及行业发展建议

1、国内外差距分析

从参展展品来看,与国外产品相比,国产伺服驱动及各类电机(包括直线电机)成套性、系列化程度在品种、规格、性能功能、工程化程度等方面存在差距。例如,国产伺服驱动装置的功率范围、供电电压等级、模块化结构、适配能力以及参数适应性等方面与国外相比,存在明显差距。伺服电机适应用户不同的扭矩/推力、转速/速度/扭矩、惯量、安装方式、防护等级等多样化的应用需求也凸现不足,产品规格也有欠缺。

以上这些差距导致国产高档数控系统对大型重型机床、专用机床的配套能力不足,许多大型、重型机床用户倾向于配套国外伺服驱动和电机。

同时,据预测,2023年秋季苹果公司发布的iPhone 15新款智能手机等将采用钛合金。相比铝合金,钛合金能更好地兼顾硬度和重量,做到又轻又硬。由于钛合金材料强度高、导热系数低和化学活性高,机械加工难度较大、良率低。以手机中框为例,钛合金手机中框整体良率约为30%-40%,远低于铝合金中框的80%。智能手机等消费电子的材料变化,这将给3C加工机床带来新需求,主要体现为:主轴扭矩提升、主轴加减速时间短和高转速下扭矩大等。

2、建议国产数控系统企业加强伺服驱动技术的研究

从展品看,多合一驱动器主要面向中档、普及型机床,其次是高端和大型机床,该类驱动器的核心工作量在于构建全面的型谱,适配多种的机床规格。目前许多国产数控系统企业,围绕中档、普及型机床已经形成了较为完整的型谱。面向高端机床的国外企业也在发展其内部的多合一驱动器方案,并在逐步完善型谱。因此,预计多合一伺服驱动器将逐渐成为中档、普及型机床的首选驱动器结构。

除了安装方便等优点外,多合一驱动器最大性能优势在于多个轴的反馈与控制的集成,有效地突破了单轴控制中总线的束缚,将轴与轴的数据打通,可以有效提升轴的协同控制能力。海德汉、西门子、发那科深刻理解其中的重点,在面向高端的机床领域,将多轴的运动控制集成,将不同功率的驱动离散,形成了诸如GEN3、S120、α-βi等驱动器架构,以高速专用总线打通集成控制器与驱动放大模块的方式,这将是高端数控机床的伺服驱动发展方向。

3、建议国产数控系统企业加强与机床企业联合推广直驱技术

直线电机代替传统的电机—丝杠系统,消除了机械传动链带来的误差、间隙和速度的限制等一系列影响精度、速度和动态性能的环节,使电机和负载之间直接耦合,具备高速度、高加速度、高负载定位精确性、快速循环等优点,可获得很高的动态性能,而且结构简化、紧凑,已经成为高档数控机床的应用点,高速度、高加速度的直驱系统在加工中心、数控铣床、车床、磨床、复合加工机床、激光加工机床及重型机床上得到广泛应用,这类机床在航空、汽车、模具、能源、通用机械等领域将发挥特殊的作用。

电主轴是数控机床三大关键技术之一(高速电主轴、数控系统、伺服驱动)。越来越多的机械装备都在向高速、高精、高效、高智能化发展,电主轴已成为最适宜高性能数控机床的核心功能部件之一, 在部分领域用电主轴取代传统机械主轴是机床工业发展的大趋势。

建议国产数控系统企业加强与主机企业的技术交流,在他们的支持下,创新机床结构,不断推出市场需要的具备直驱技术的高档机床。