德国兹默曼公司坐落于斯图加特机场的诺豪森,一直致力于特殊型面的铣削加工。1933年成立以来,公司业务主要涉及不同材料外部轮廓的铣削及修正,已成为世界领先的高端高速大型龙门加工中心生产厂家,应用在大切削量的铝合金、复合材料、模型材料以及HSC高速切削钢件和铸铁的加工领域。目前在国内航空航天行业用户已近百家,分布于各大飞机、航发主机厂、汽车等各个领域。兹默曼公司生产的大型高速高架龙门铣,车铣复合中心和翻版铣在汽车工业,航空工业等众多领域有雄厚的底蕴,是专业生产的技术领先者。公司还通过龙门铣床FZ100和3轴铣头M3 ABC成功地实现了真正意义的6轴加工。这种加工理念解决了传统的2轴叉型铣头5轴联动加工的瓶颈,即传统2轴铣头的薄弱环节——极点问题或者局限的摆动幅度,已被该3轴铣头彻底解决。增加的弧形导轨将现有的所有优势理念完美地结合在一起,并为5轴联动加工方式增添了新的维度,保证了产品最高的质量和精度。

兹默曼的龙门铣床能够胜任飞机制造业提出的各种苛刻的要求,这已经在8个极具挑战性的方面得到证明。

咨询电话:13522079385

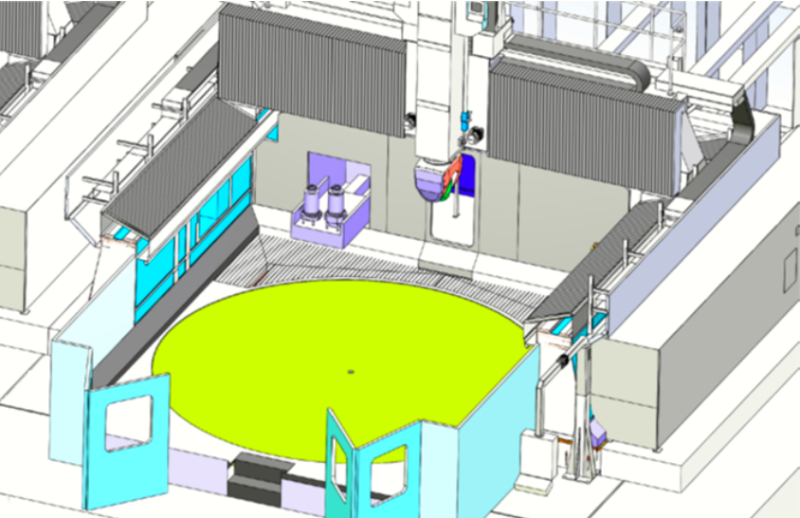

(1)大工作区。兹默曼专注于龙门铣床的设计,龙门式设计使大工作区成为可能。

(2)高精度。在飞机制造过程中,精度(工件的尺寸精度和表面精度)是最基本的也是最重要的。要做到这一点,不能只靠孤立的性能设计,而必须通盘考虑各种因素,诸如结构刚性、动力学性能、驱动技术、铣头的选择、测量和控制系统等。

(3)纯动态性能。具有高铣削率的高速切削(HSC)加工、五轴联动缩短加工时间和非生产时间、频繁的刀具变换以及复杂的铣削技术,都要求最高的动态特性。所以从一开始兹默曼的龙门铣床的设计就提供了最佳的进给速度和加速度。

(4)复杂的加工材料。飞机工业使用多种以适应复杂要求的材料:复合材料(如碳纤维和玻璃纤维、增强塑料以及某些夹层结构)的加工非常困难,并产生令人头疼的细微粉尘;钛合金的延展性很强,只能在低速、强作用的条件下才能加工;铝合金用于在大型和非常精密的工件,要求高的铣削率和高精度;蜂窝材料要考虑成本效益,在大尺寸切削时要有足够的精度。兹默曼对所有这些材料的加工经验丰富,能够提供实用的解决方案。

(5)零部件的高复杂性。飞机制造中经常使用复杂的、立体的、曲面的工件,它们复杂的外形和对夹具的特殊要求使得对机床的尺寸要求更加苛刻。采用五轴同步加工、NC控制的真空吸尘、尺寸优化的铣头以及大行程,兹默曼的铣床能够满足对最佳加工方案的所有要求。

(6)大体积。大型商业客机的机翼控制板的体积有100m3,但要进行5个面的加工,铣床必须更大才行。对于所有的加工材料,其加工性能的优异性是通过系统地采用高速切削技术、快速驱动装置、刚性的机器结构以及多种强力系列铣头来实现的。

(7)最大的灵活性。灵活性可从10个基本机型和6种铣头的产品系列中正确选择。然后,严格地按照客户对尺寸、性能和设备的要求来进行机床配置。除了全面地选择外,独有的特点,如自动主轴更换、划分工作区、一机双龙门等,都是我们灵活性的体现。

(8)最佳效率。一台机器要符合成本效益,必须满足加工要求,又不大材小用。所有的性能参数和技术特点必须把握实际需要而设计。除了我们广泛的专业技能以外,兹默曼的广泛而细致划分的机床和铣头系列,以及充满智慧的机器设计与附加的定制设备相结合,这些就是最主要的先决条件。