电动汽车的销量正在不断攀升,而且在全球范围内增速迅猛。例如,据国际能源机构(IEA)估计,今年将售出 1400 万辆电动汽车,与前一年相比,销量增长了 35%。

因此,电动汽车在整个汽车市场的份额已接近五分之一。

因此,转子轴等电机核心部件的生产正成为生产计划人员关注的焦点。

他们正在寻找 "来自单一来源 "的创新解决方案,通过这些解决方案,可以特别高效、可靠地加工出更多数量的部件。

埃马克激光技术公司目前正在以其 ELC 6 激光焊接机在市场上树立榜样:在这台机床中,紧凑地集成了转子轴的压装、预热和焊接工艺,其转台系统确保了最佳的节拍时间。

由于采用中空结构,转子轴重量轻,材料成本低,因此组件设计自由度高,在这些因素的支持下,装配式转子轴在电动汽车领域取得了进步。同时,由于现在的转速可高达 20,000 rpm,因此电机的 "心脏 "必须承受特别高的负荷。例如,与内燃机的凸轮轴相比,这一数值要高出许多倍!因此,装配转子轴的生产始终与制造公差有关,即使是最小的不平衡也必须不惜一切代价避免,因为这会危及电机的使用寿命。此外,生产过程还必须保证部件的高度稳定性。

在这样的背景下,面对不断扩大的市场,如何才能建立起高效的生产,并在保证工艺安全的情况下实现数量的增长呢?这个问题的答案之一就是埃马克激光技术公司的创新技术,因为这家位于阿伦附近 霍伊巴赫市 的公司已经在激光焊接方面取得了令人印象深刻的成功,而激光焊接在 "制造 "两部分转子轴时是不可或缺的。所有领先的汽车制造商都在不同的应用领域使用了缩写为 "ELC"(埃马克激光焊接单元)的相关系统。成功的关键在于作为系统供应商的高水平能力:埃马克激光技术公司了解相关部件的整个生产流程,并在此基础上开发完整的工艺链。因此,在客户方面,新建或扩建现有生产设施的规划工作大大简化。此外,整个工艺流程以埃马克的模块化设备结构为基础,其中包括大量经过验证的组件。这就是为什么这些设备及其工艺在每个细节上都异常稳定和高效的原因。

快速变化中的所有流程

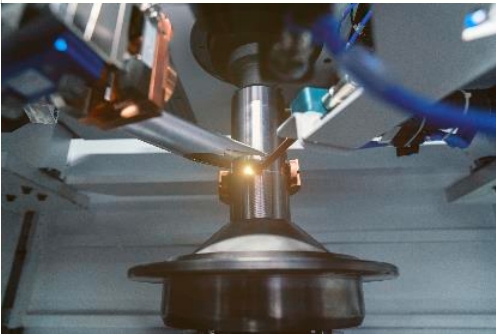

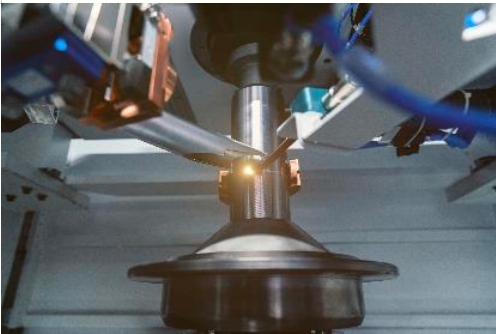

一段时间以来,德国南部的激光专家们正是将这种品质带入了装配转子轴的生产中。ELC 6 设备是这一过程的核心,它是连接两半部件的高效解决方案,工件抓取、预热、压装以及焊接都是通过转台快速、完美地进行的。激光束能量精确、集中,焊接速度快,焊接部件变形小。该设备专为带有圆周焊缝的动力总成部件而开发,从细节中就能看出其性能:

Ø 在将单个工件装入 ELC 6 之前,要对工件进行激光清洗。为此,埃马克激光技术公司提供了 LC 4 激光清洗机,它可以与 ELC 6 完美连接,从而确保生产线的无缝集成。

Ø 在 ELC 6 的下一步(预热和压装)中,感应技术首先要确保部件达到理想的加工温度,然后再将两个部件连接在一起。

Ø 焊接前,要检查焊缝位置并重新调整部件位置。对轮廓进行精确扫描,并将数据传送给焊接光学系统和数控轴。

Ø 在随后的焊接过程中,垂直布置的工件会旋转,而激光光学镜组只向工件径向移动。因此,聚焦能量的焊接过程实际上是从侧面在圆周焊缝处进行的。高温测温计可控制焊接过程的温度。

Ø 焊接完成后,通过转台的旋转运动将工件运出机床,并由机器人下料。

总之,这种解决方案具有极高的生产速度--这主要是因为带有旋转工作台的机床在焊接过程中进行上料和下料(因此与生产时间同步)。此外,各个子过程完全同步。固定光学镜组/移动工件 "原则确保了高水平的运行可靠性。此外,埃马克激光技术公司在技术、输出和自动化方面为客户设计了非常灵活的解决方案,在 ELC 6 中可以加工最大高度为 300 毫米的工件。

一站式整体解决方案

原则上,埃马克在这一应用领域拥有全面的技术组合,因为机床制造商已经开发出了各种解决方案,例如转子轴和转子包组件的后续装配,以及该组件的高精度车削。这同样适用于在焊接前对两个单独的转子轴部件进行车削、齿形加工和磨削。在自动化技术方面,埃马克可根据客户的要求确保机床之间的运输。例如,可以使用桁架机械手、料仓、输送料道或埃马克自己的 TrackMotion 搬运系统。最终为客户提供完整的解决方案。埃马克是客户在规划、实施和服务过程中唯一需要联系的合作伙伴。技术能力和经验保证了完美的工艺链,速度极快,安全性高。

咨询电话:13522079385

图1:ELC 6 是专为转子轴的高性能生产而开发的。

图2:装载 LC 4 激光清洗机,对部件进行激光清洗可确保焊接的完美条件。

图3:桁架机械手从自动化系统中取出单个零件,并将其放置在 ELC 6 的转台上。

图4:在焊接过程中,垂直排列的工件会旋转。精确计量的激光束能量可实现高速焊接。

图5:内置转子轴为开发人员提供了极大的设计自由度。