摩擦焊接不同于一般的焊接,而是在两个焊件的焊接端面上加一定的压力,并使两接触面互相或用一定的工具对接触面作剧烈的摩擦运动,由摩擦产生的热把接触面加热达到一定的焊接温度(一般为稍低于材料的熔点)时急速停止运动,并施以一定的顶锻压力使两个焊件产生很大的塑性变形,接触表面金属原子紧密靠近,出现相互扩散和晶间连系,形成共同的重结晶、中间化合物等从而使两者紧密结合在一起。

摩擦焊技术经过长年的发展,已经发展出许多分支,大致的分类有:焊件绕轴心连续运动或惯性运动的摩擦焊、焊件作其他运动的摩擦焊、焊件不运动的搅拌摩擦焊等。

Part 1

什么是搅拌摩擦焊?

搅拌摩擦焊FSW(Friction Stir Welding)作为一种固相连接技术,在1991年发明,与传统熔化焊相比,无需添加焊丝、不需要保护气体,焊接过程无污染、无烟尘、无辐射,焊接接头残余应力低,具有焊接效率高、焊接变形小、能耗低、设备简单、焊接过程安全等一系列优点。经过20多年的发展,FSW已经在航空航天、轨道交通、船舶、3C、能源等领域得到了广泛应用。

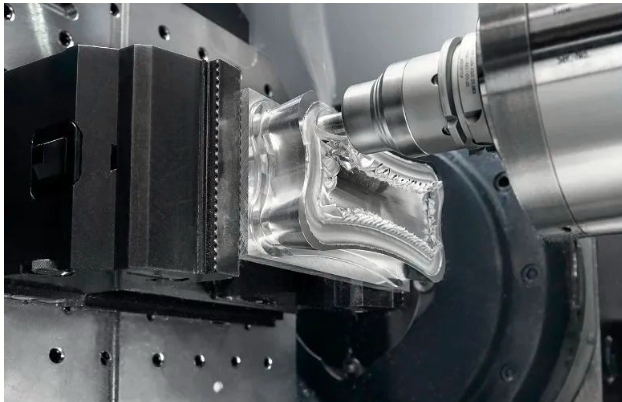

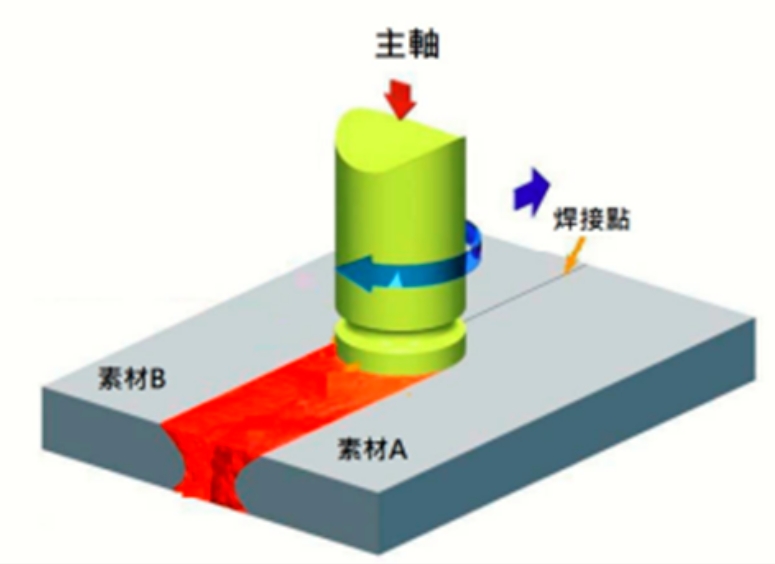

图1 搅拌摩擦焊接原理

搅拌摩擦焊的基本组成和原理如图1所示,高速旋转的搅拌摩擦焊接工具上端柄部加工出扁平面被装在机床主轴传动部件下的工具夹头夹持传动,其下端突出的搅拌销扎入将被焊接两件之间摩擦搅拌加热塑化它们使彼此扩散重结晶结合起来,搅拌摩擦工具的肩部形成搅拌肩则与工件上表面摩擦搅拌也产生高热,使它前面的材料也发生高热塑性变形,随着搅拌摩擦焊接工具的移动,把塑性变形重结晶的材料后推沉积在搅拌摩擦工具的背后,并同时在它的压力作用下形成焊缝实现被焊件互相结合。搅拌肩可防止塑性状态的材料溢出,还可起到清除表面氧化膜的作用。在焊接过程中,工件应刚性固定在背部垫板上。

Part 2

搅拌摩擦焊与CNC加工

由于焊接时会产生巨大的轴向顶锻力和前进抗力,同时焊接转速也会进一步增大,对机床和主轴的刚性和精度都提出了更高的要求,目前搅拌摩擦焊的机床仍以专机为主,配合机器人,但也有制造商开始尝试将搅拌摩擦焊与车铣加工结合在一起。

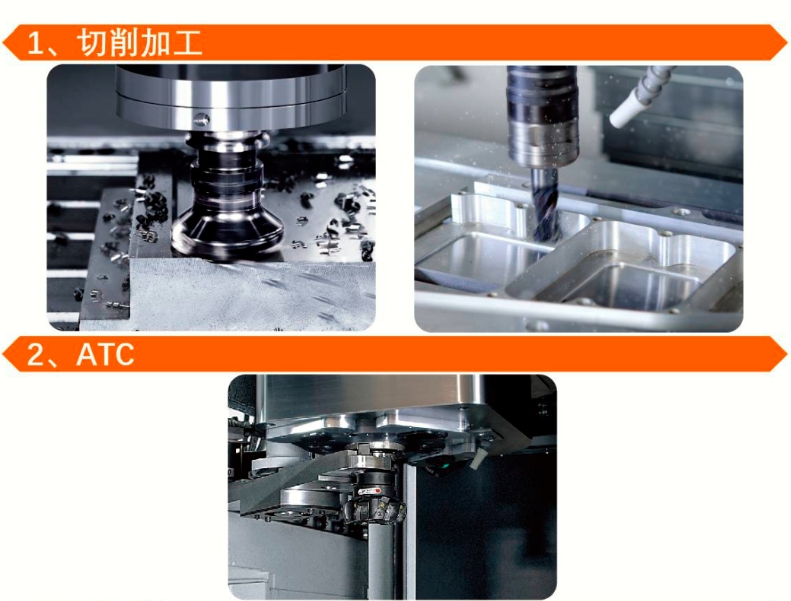

早在2014年,山崎马扎克就开发了首台融合FSW的混合复合加工机VTC-530/20 FSW,将新一代摩擦搅拌焊接技术集成到马扎克立式加工中心,实现了在同一台机床上完成从金属切削加工到金属焊接的所有工序(DONE IN ONE)。

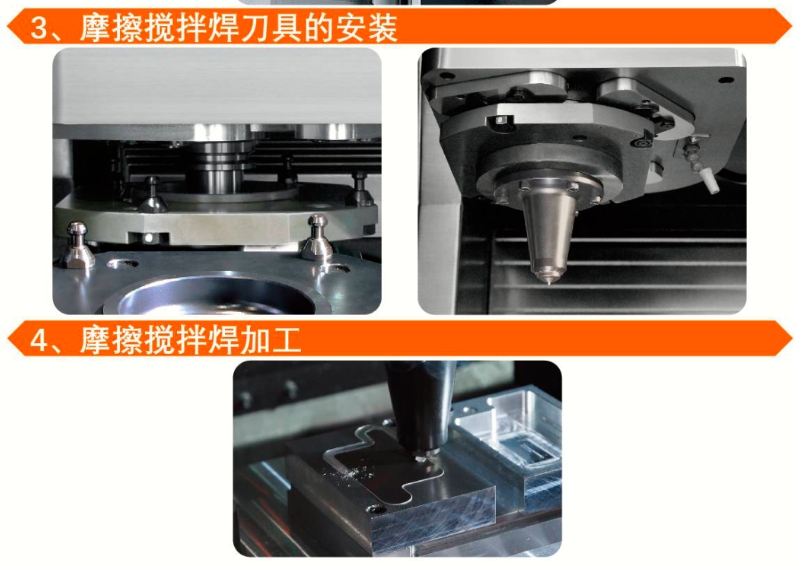

图3:从切削到焊接的摩擦搅拌焊工序

咨询马扎克机床:15910974236

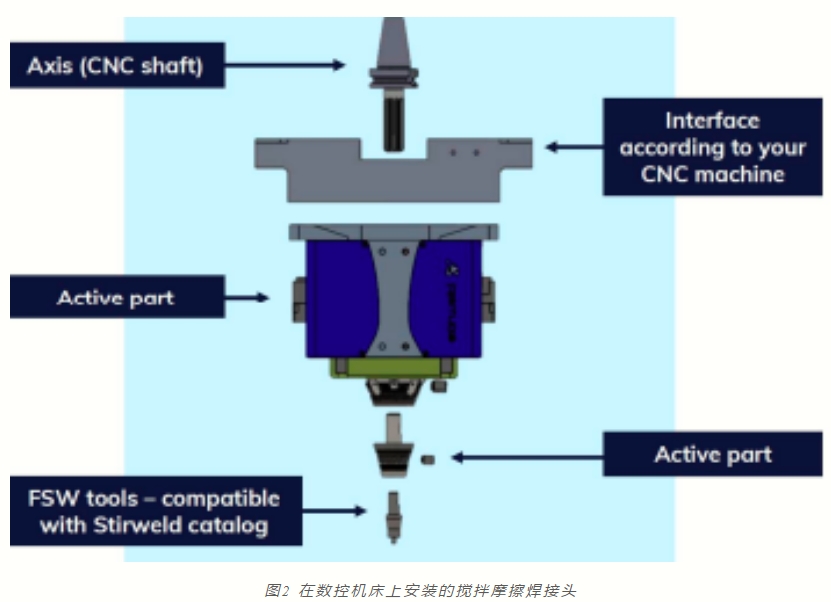

2015年,Stirweld公司开发一款像角度头一样可安装拆卸的搅拌摩擦焊接头(如图2的蓝色部分)。通过专用的工具夹头可安装多种搅拌摩擦工具对工件进行焊接热加工,突破扩大了数控机床只能冷加工的应用范围。它的结构简单能方便地安装在工厂现有的数控机床上,因不需专用设备大大地降低了搅拌摩擦焊接设备投资成本。

图2 在数控机床上安装的搅拌摩擦焊接头

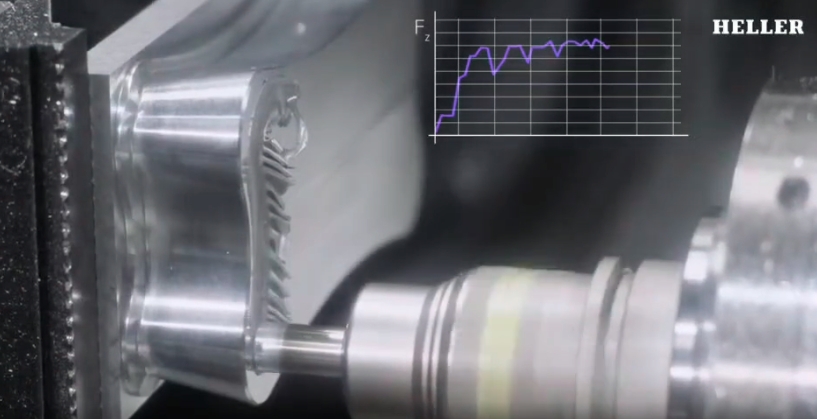

恒轮在其2022年德国开放日上展示了创新的搅拌摩擦焊技术。恒轮表示,未来将在所有四轴和五轴加工中心上实现搅拌摩擦焊功能。

咨询恒轮机床:13522079385

Part 3

结语

由于新能源汽车消费市场的高速增长,动力电池的市场需求也连带强劲增长,催生了动力电池制造专机的市场,带来了铜铝复合摩擦焊接设备的市场需求。之前此类专机均由进口设备垄断,现在国内机床厂可以实现国产,突破技术封锁,实现了设备的自主可控,面向动力电池行业,能够实现铜铝复合极柱高效、稳定且可靠的焊接加工,解决了国内动力电池结构件厂家对此类设备的迫切需求。