DMG MORI 通过加工转型(MX)的四大支柱,为应对更快、更高效和更可持续的制造挑战提供了答案。

每家公司都必须面对更快、更高效和更可持续的生产挑战。每隔十年,社会需求就会发生巨大变化。DMG MORI 不断开发新的产品和服务,以满足这些需求。机械加工转型(MX)结合了四大支柱,推动机床的工艺整合、自动化、数字化转型(DX)和绿色转型(GX)。通过这一新概念,DMG MORI 正在应对商业环境的变化。以前由多台机床相继加工的工件,现在可以由一台工艺集成机床进行生产。

工艺整合

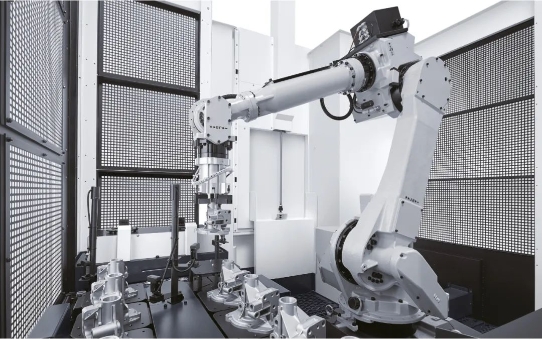

转型的第一步是将机床的智能机电一体化与意义深远的工艺整合相结合。因此,DMG MORI 为客户开辟了一个全面的新视角。几十年来,该公司已多次通过将5轴铣削和车削技术相结合,创造了6面完整加工的车/铣复合中心,树立了创新标准。随着更多辅助工序(如磨削、Lasertec DED或超声波)和补充工序(如测量或齿轮加工)的集成,DMG MORI 将走得更远。

DMG MORI 已将越来越多的技术和工艺集成到其机床中,例如磨削和滚齿

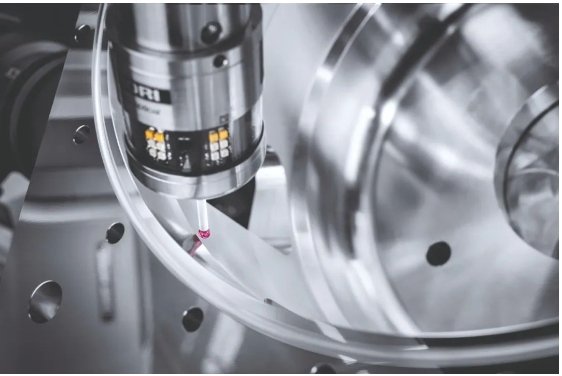

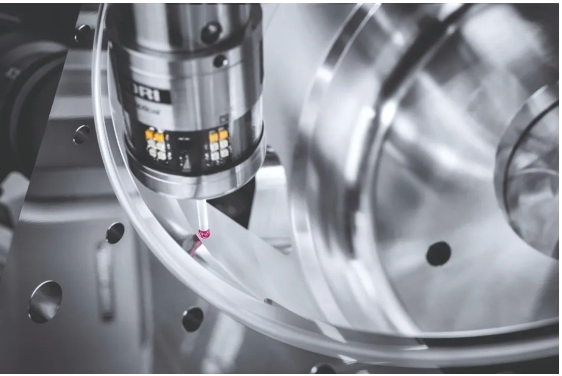

与在多台机床和工位上逐步加工相比,客户可以获得全面的生产率和性能。其中,装夹时间大大缩短。此外,还消除了从一个加工站到下一个加工站的空闲时间和装夹过程中的误差。由于采用了工序中的测量,缩短了循环时间,并确保了部件的精度。此外,集成的测量程序与 CNC 控制系统的交互作用为未来的自适应加工工艺开辟了道路。

工序中测量补充了完整加工,确保精度一致

咨询电话:13522079385

工艺整合为客户直接带来的附加值一览

整体性能:在一次装夹中组合多个加工工序可提高整体效率和生产率。

减少装夹时间:工艺整合大大减少了在不同加工工艺之间切换所需的时间。

消除空闲时间和错误:在一次装夹中集成所有必要的加工工序,无需重新装夹,从而最大限度地减少停机时间和潜在错误。

缩短工艺链:将多个工序整合到一个工序中,简化了生产流程,减少了所需的步骤和机器数量。

更快的生产周期:减少了装夹次数和空闲时间,缩短了整体生产时间,从而能够更快地交付定制产品。

改善能源平衡:将多个工序整合在一个工厂内,可提高机器的能源效率。

提高精度:工艺整合可确保部件加工的准确性和一致性,从而提高产品质量。

实时监控和质量控制:加工过程中的测量和自适应加工操作可实现对加工过程的连续监控,以便快速发现和纠正任何偏差。

此外,与单个机器上的分步加工相比,工艺整合的生产率要高得多,自然也就减少了所需的单个机器的数量。这就降低了工作规划和控制的复杂性,并直接减轻了进一步自动化的经济负担。最重要的是,由于在能源、空间、操作强度和内部物流方面提高了资源使用效率,金属切削车间的生态足迹也随之减少。

工艺整合减少了设计整体制造解决方案的工作量