1. 概况

据已有资料,CCMT2024展会车削类机床参展商110多家,参展的车床产品超过220台。展商数和展品数与CIMT2023相比,均增长80%以上,主要包括:卧式车床88台、车削中心46台、立式车床39台、多主轴车床14台、纵切车床13台,以及多刀架车床、中间驱动车床、排刀车床和螺纹车床等。值得关注的是,本届展览境内车床展品的品种、数量和展品的技术水平总体上都有令人耳目一新之感。截至2024年1月20日,在展品系统中提交资料的展品详情见文末附件《车削类机床展品清单》。

2.车床类展品主要特点

(1)高精度、高刚性。高精度和高刚性是本届数控车床展品基本的技术特点。高性能的电主轴、直线电机、力矩电机,及高精密的导轨丝杠、主轴轴承的使用越来越普遍,全闭环控制系统和成熟的热控制系统运用愈加广泛,静压轴承等技术也在不少数控车床上运用,提供了良好的综合精度和精度保持性。还有不少车床能以车代磨,实现球面等曲面的镜面加工,提供超精密的表面质量。高刚性的床身材料、整体结构设计充分利用有限元分析技术等塑造了高刚性的床身结构,并使快速高效的切削成为可能。

(2)产品模块化,多样化。车床展品整体上分为立式和卧式两大类,但无论是立式车床还是卧式车床,都体现了不同凡响的模块化的设计和制造水平。单主轴、双主轴、多轴、单转塔刀塔、双转塔刀塔(个别配置3个转塔刀塔)、排刀架式刀塔等各种布局精彩纷呈,灵活柔性的模块化结构不但使机床具备良好的功能拓展性,也可以使用户的选择随心所欲。诸多纵切车削中心通过各种各样的模块化刀具系统布局,能实现车、铣、钻、攻、镗孔、车端面、车螺纹、割槽、切断、攻丝、斜孔、曲面等综合加工功能。另外,按车削的功能分类,有通用型数控车、车削中心、纵切车床以及各种专用型数控车床(管螺纹车、轮毂车、多轴多工位专用车等)。

(3)自动化。自动化水平的大幅提高是本届车床展品的另一个显著特点。利用卧车的主轴对接、立车的正倒立布置、刀塔及各种机械臂自动上下料等,可以轻松完成工件的正反面、左右端及工件其他部位的一次性自动化加工,多轴自动车、纵切车削中心的棒料自动化加工能力则是愈加成熟。各种工件加持器、棒料机、集成机器人、机械臂、在线测量技术等的应用,使生产的自动化、无人化变得越来越容易实现。自动化水平提高的同时也极大地提高了加工效率。

3. 车床典型展品

大昌洋行(上海)有限公司Benzinger Go Future车削中心。选配16位或48位刀塔,动力刀具最高转速6000r/min,正主轴/副主轴最高15000r/min。配置丰富的机型,从B1到B6有5种不同的配置,各种车削主轴,主轴直径为Φ26-Φ42mm,径向和轴向跳动<0.0007mm,棒料直径Φ16-Φ42mm。多种多样的夹紧系统:气动夹紧,液压夹紧,根据零件及客户要求定制的夹紧装置,以及敏感夹持。所有机型均选配Y轴,其中B6机型可以选配双Y轴。刀塔可以选配VDI25/12/12 driven、VDI25/16/16 driven或VDI25 48/12 driven刀塔,B4机型的尾座既可以选择气动尾座也可以选择NC尾座。

浙江博谷精密机械科技有限公司Microtech 100SP超精密硬车削。机床最大回转直径Φ380mm,最大车削长度350mm,最大车削直径Φ360mm,最大通过棒料直径Φ40mm,主轴径跳/轴跳≤0.0001mm,X/Z轴直线度≤0.0005mm,车削工件圆度≤0.0002mm。采用天然花岗岩床身和主轴座、超精密液体静压导轨、超精密液体静压主轴、床身及供油系统恒温冷却、C0级滚珠丝杠驱动,并结合光栅尺精密反馈,可以满足硬车削的精密超精密加工任务,实现以车代替精磨加工,用于高精密、高硬度零件(最大加工硬度≥HRC55)内腔及外形的精车加工,可进行内外圆、台阶、端面、锥面、球面、攻丝、开槽、螺纹切削等加工。

山崎马扎克(中国)有限公司DT200 L双主轴双刀塔车削中心。最大回转直径Φ320mm,最大加工直径Φ320mm,最大加工长度150mm,主轴通孔直径Φ76mm。左右对称结构,拥有同样加工能力的双主轴/双刀塔,无齿轮、变速器等热源和振动源。非升降式12角旋转刀塔,能够实现1.4s切屑对切屑换刀。提供最新桁架装载系统以及用于提高生产效率的各种自动化选项。左右配置独立主轴和刀塔,拥有两个加工区域,可通过工件自动传递功能连接,使得一台机床能够完成两道加工工序。

大隈机械(上海)有限公司LB3000EXⅢ卧式车床。中心距520mm,X/Z轴行程为260/565mm,C轴行程360°。主轴最高转速为5000r/min。V12复合刀塔,动力刀具最高转速为6000r/min。拥有使机床能够自主保持高精度和稳定性的智能化技术Thermo-Friendly Concep,在“LB-EX”系列的“良好切割、精确切割和使用安全”基础上进行了改进,通过强化先进的脱碳解决方案,省力化和自动化对应的灵活性不断进化,实现脱碳和高精度、高生产率。具有与众不同的倾斜箱式床身结构,主轴台和刀塔的主要单元在箱型床身上进行了优化布置,在重切时也能发挥稳定的加工精度。配置新一代CNC系统OSP-P500及“数字孪生”,能忠实再现设备控制和加工操作。

因代克斯贸易(上海)有限公司INDEX C200车削中心。棒料直径Φ65mm,装配有两个高功率电主轴、3个刀塔和42把刀具、专利设计的W型刀具定位槽,刀具定位准确快速,可以实现2个或3个刀塔同时加工,并可进行高质量的背部加工,加速度1g,快速移动50m/min。INDEX移动导轨有良好的吸震性,垂直床身保证了排屑流畅,可配龙门式工件自动卸料系统。

进口车床咨询电话:13501282025

哈斯自动数控机械(上海)有限公司ST-10Y+RobotST-10Y加工单元。ST-10Y车削中心 经过重新设计升级迭代,加装Y轴和动力刀具后,能够进行铣削、钻削和攻丝作业,动力刀具最高转速6000r/min,X/Y/Z轴行程200/±51/406mm。Haas机器人套装配置一台即插即用的7kg机器人系统,该系统由Haas控制器全面控制,机器人调试通过Haas系统直接完成。

力劲精密机械(昆山)有限公司LG500卧式轮毂数控车床。最大切削直径Φ500mm,最大棒料直径Φ90mm,主轴最高转速4000r/min,标配下刀塔12工位动力刀塔,上刀塔8工位伺服刀塔,动力刀具最高转速4000r/min。采用45°斜床身结构,搭载双通道数控系统,具有主轴C轴和副主轴C’轴,上刀塔为高刚性伺服刀塔,下刀塔为高刚性动力刀塔,具备上下同时车削,一次装夹完成车、镗、钻、攻丝等功能。可以加工各种形状复杂的轴、套、盘类零件。适用于新能源汽车轮毂、商用汽车轮毂、汽车零部件、航空航天、工程机械、国防等领域的机械加工。

村田机械(上海)有限公司MW200C平行双主轴数控车床。卡盘尺寸为10″,2个主轴平行布置,主轴的最高为2400r/min和3500r/min,两个刀塔,每个刀塔有10个工位,主轴正面面向作业者。另外搭载村田自主研发的机械臂,可搬最大工件尺寸Φ250×150mm,最大重量6kg,实现自动化生产。本机种可以实现更大、更重工件的搬运加工。此外,可以实现需要搭载特殊卡盘的异形工件的加工。

程泰机械(吴江)有限公司GTZ-1500Y多刀塔型车铣复合机。最大回转直径Φ270mm,最大车削直径Φ250mm,最大车削长度590/600mm,刀塔容量12T/16T。创新的双主轴双刀塔机型,上、下刀塔可依加工工序弹性调配,生产量较一般机型大幅提高。上、下刀塔皆可支持第一或第二主轴,工序安排更有弹性。使用滚柱导轨,低重心45°斜床结构,提供机头、刀塔稳固的基座。

浙江博谷精密机械科技有限公司Mixtech T42 MT超精密车削中心。最大回转直径Φ685mm,最大车削长度280mm,最大车削直径Φ240mm,最大棒料直径Φ42mm,X、Z轴定位/重复定位精度0.002/0.001mm,车削工件圆度≤0.001mm,主轴径跳/轴跳≤0.0005mm。该机X、Z两轴为互相垂直布局,具有足够的静态刚度、动态刚度、热稳定性与精度,系统具有良好的动态品质。选配轴向/径向跳动≤0.0005mm的超精密电主轴,超强刚性的一体式矿物质床身,全闭环光栅尺反馈,高刚性滚柱导轨,X、Z、C三轴可以联动加工。一次装夹,完成复杂零件全部工序的加工,使“软车”和“硬车”集成于一台机床。机床适用于加工各种形状中心筒及中心杆,以及盘类零件、环状零件、轴类小零件、精密复杂形状零件等多品种小批量生产。

北京北一机床有限责任公司LBR-370M-e复合车削中心。最大加工直径Φ340,主轴转速4500r/min,最大加工长度为500mm(可选择1000mm机型)。该机床采用床身、底座分离结构,使床身受底座热变形、振动的影响降到最小。床身采用30°倾斜面结构,应用有限元分析法设计高刚性的对称矩形箱形构造,使用淬硬磨削滑动导轨结构,具有高刚性、高寿命、高稳定性及吸震性好等特点。采用自动两档切换绕组内装式宽域交流伺服电机主轴,保证了主轴旋转精度的稳定性。机床采用紧凑型高刚性复合V12NC刀架,采用NC交流伺服分度结构,刀架无须抬起动作,所有12个刀位均可根据加工需要,安装L(车削)或M(铣削)用刀具。适用于各类轴、套、盘类零件的直线、曲线、斜线、弧线圆周、台阶加工,能满足各类高温合金、钛合金、耐热合金、不锈钢、铸铁以及复合材料的铸锻件毛坯的粗精重切削、高速、高精度加工。

秦川机床工具集团股份公司CK7530-HY车铣中心(宝鸡机床集团有限公司)。床身上最大回转直径Φ660mm,最大车削直径Φ500mm,主轴最高转速2500r/min,X/Y/Z行程290/±50/1430mm。具有宽矩形淬硬导轨的车铣中心,机床具有C轴、Y轴和铣削功能,可在一次安装下完成复杂零件的大部分或全部加工,除车削各种内外圆柱面、圆锥面、圆弧曲面、公英制螺纹等外,还可进行轴向、径向的钻、铰、镗孔、平面和曲面铣削等加工。床身、床鞍、滑板等主要零件采用高强度铸铁铸造,X/Y/Z轴采用宽矩形淬硬导轨,主轴箱采用大直径精密角接触推力球轴承与双列圆柱滚子轴承组合排列,主轴回转精度稳定可靠,配置12工位带Y轴动力刀架;C轴配以0.001°高分辨率的编码器,并与机床主轴同轴装配,确保C轴定位精度和高可靠性,并可连续分度。

安徽卓朴智能装备股份有限公司SHL60W双C轴Y轴动力刀塔车削中心。最大回转直径Φ610mm,最大切削长度550mm,X/Z/Y/W行程240/610/±50/490mm,主轴转速4500R/min。45°斜床身结构,双动力主轴结构,副主轴是电主轴。双主轴均为高精度C轴,定位精度达40″,重复定位精度达28″。采用带Y轴动力刀塔,大扭矩动力输出,满足大多数铣削、钻削要求。

浙江金火科技实业有限公司T8DTC双主轴双刀塔车削中心。最大车削直径盘类Φ270mm,最大车削长度550mm,正、副主轴最高转速4500r/min,最大通过棒料直径Φ60mm,动力刀具最高转速5000r/min,X/Y/Z轴单向重复定位精度0.002/0.002/0.003mm。床身采用双面整体45°结构,主、副主轴均采用同等规格的内置式大扭矩同步主轴电机,正,副主轴具备相同的加工能力,两个刀塔采用交叉布局形式,上刀塔的中拖板采用箱式结构,上刀塔的拖板结构与底座45°配合,形成低重心的直Y结构。

云南CY集团有限公司CY-STC40m/550m车削中心。滑板上最大回转直径Φ420mm,最大切削直径Ф400mm,最大切削长度500mm,最大通过棒料直径Ф68mm,刀架形式12工位BMT55动力刀架,动力刀具最高转速6000r/min。机床采用45°整体铸造斜床身,Z轴导轨采用液体静压导轨组合结构,X轴导轨采用滚柱导轨。主轴箱体、尾座体均采用包砂设计,主轴配置P4S级高精度轴承,尾座采用整体液压驱动,闭环控制,实现自动编程控制,配置高精度C轴+ 动力刀塔,一次装夹可完成车、铣、钻等复杂加工,实现硬车加工,表面粗糙度Ra0.4-0.8,加工工件的尺寸精度达IT5-IT6级,实现部分零件的以车代磨,提高了生产效率。具有可拓展性,不同配置满足用户不同需求,也可实现自动化组线加工。

宝鸡西力精密机械有限公司XKC-T7SY双主轴双刀塔数控车床。主、副轴贯通直径Φ51mm,主、副轴最高转速4500r/min,主副轴跳动<0.003mm。机床采用对列双主轴、对列双刀塔,导轨大跨距,床鞍和滑板与丝杆螺母座一体化设计。X、Z轴导轨采用滚柱导轨,Y轴采用正交硬轨,配置12工位动力刀塔,一次送料可以完成零件外径及两面的车削、铣削、钻削、攻螺纹加工。

安阳鑫盛机床股份有限公司ADPT 200M数控油管车削中心。床身最大回转直径Φ720,最大切削直径Φ540,最大切削长度2000mm,主轴双卡盘通管内径Φ205mm,主要为油田油岩管的加工而开发,适用于管类零件螺纹和径向孔、槽加工;机床配有挡料、带卡盘大通径移动尾座,可方便组成管类零件加工自动线。能够实现X、Z、C三轴联动,适宜加工各种形状复杂的轴、套、盘类零件,具有车、铣、钻、攻等功能,也可作为通用卧式车削加工中心使用。在机床设计中,对主轴、床身、床鞍的刚度进行合理分配,提高了整机的刚性,确保了重切时的稳定性。

浙江旺邦精密机床有限公司轮毂加工两机组合自动线。本自动线由一台LV24WA双刀塔立车、一台LA24WA立式车钻复合机床和物流系统组成,无需单独增加机器人,将上下料集成于机床本体,清洁、翻转、检测工位也集成于物流路径。最大回转直径Φ850mm,最大切削直径Φ660mm,最大外圆切削长度430mm(至卡爪上沿),最大内孔切削深度345mm。机床采用大扭矩电主轴设计,1400r/min的拐点转速远高于传统机械主轴的750r/min。轮毂粗、精车加工几乎均位于主轴恒扭矩区域,配合增强设计的刀塔与车铣主轴,使其加工效率与质量明显提高。较目前主流的三机联线方案,占地面积大大缩小。

广东圣特斯数控设备有限公司CTXY52-S双主轴对接动力刀塔车铣复合机。机床采用主轴对接,能实现X/Z/Y/C/A/B轴联动加工,支持铣扁位/钻孔/攻牙/雕刻/车削等,可一次完成复杂零件加工。底座床身整体成型,刚性强。两轴独立加工,可根据加工工件选用动力刀塔,灵活性好。可配自动送料机架和自动接料机,能实现单机自动化生产,满足客户从毛胚到成品在一台设备上完成的需求。

济南第一机床有限公司CK6180ix1000重型数控车床。床身上最大工件回转直径Φ800mm,滑板上最大工件回转直径Φ520mm,最大轴类/盘类工件车削直径Φ520/Φ710mm。主轴通孔直径Φ105mm,加工工件圆度0.005mm。床身、床座采用整体铸件结构,床身导轨跨距大,高达610mm。横滑板导轨跨距增宽至330mm,适于重切削环境下工作。主轴箱采用可编程液压三档齿轮换档无级调速结构,既可用于工件的高速精密切削,又可用于工件的低速强力车削。

德州众拓机床制造有限公司CH61160H数控卧式车床。最大工件回转直径Φ1600mm,过刀架最大工件直径Φ1250mm,最大工件重量15t,最大工件长度6000mm,最大加工内孔深度2500mm,主轴通孔直径Φ350mm。重型卧式大孔径车床,采用高精度C轴箱分度、Y轴车铣刀架、异形内孔加工组件,可对重型轴类零件、细长轴的外圆、端面进行车削、铣削加工;对台阶孔、椭形孔等异型孔进行加工。

国产车床咨询电话:15910974236

因代克斯贸易(上海)有限公司TRAUB TNL12走心/走刀式自动车床。具有两个相同的主轴(主轴和副主轴)和两个刀架,两者都有一个插补Y轴;Φ13mm的主轴通孔可以配备一个前端加工模块以及一个复杂的后端加工模块;提供了多达38个可用的刀位;TRAUB TNL12可以在走心和走刀之间来回快速切换。刀架、前后加工模块都是由CNC分度,两个刀架和前后加工附件,可实现同时高效加工。超大尺寸和符合人体工程学的工作区域,刚性、稳定的铸铁床身和热对称设计保证高精度和稳定性。无液压系统,不受液压的热量影响。TRAUB TX8i-s V8控制器确保了操作的简单性,可以直接将TNL12集成到数字化系统iXworld中。

托纳斯贸易(上海)有限公司EvoDECO 16瑞士型纵切车床。最大加工直径Φ16mm。多达27把刀具,包括15个动力刀位;4个独立的刀具系统,正面加工3个,背面加工1个。10个直线轴+2个C轴,同一主轴和副主轴,配备同步电机。用于主轴加工和副主轴加工的角度铣削,副主轴加工可选配加装B轴。可以实现滚削、多边形铣削/旋风铣削、内外旋风铣削、梅花型铣削、钻深孔。适用于汽车、医疗和牙科、电子、制表、微机械、航空零件的加工。同系列有4种直径Φ10/Φ16/Φ20/Φ32mm可选。

四川普什宁江机床有限公司CK1101Ⅱ数控纵切车床。最大加工棒料直径Φ1mm,最大加工零件长度30mm,直线轴重复定位精度0.002mm。机床采用排刀式刀架,主轴箱移动,主轴为电主轴,轴承采用高精度向心推力角接触球轴承,具有高刚性、高稳定性等特点,具有Cs轴控制和分度功能,主轴最高转速16000 r/min。专业用于小零件的高精密加工,可对冷拉棒料或磨光棒料进行连续上、下料的自动循环加工。可进行无中心架(无导套)切削;当配置全行程回转中心架时,可对细长轴类零件进行高精度加工。

陕西诺贝特自动化科技股份有限公司RTS32纵切机床。最大加工直径Φ32mm,最大加工长度320mm(回转导套)/70mm(无导套),副主轴行程315mm。采用高刚性低重心的铸造箱式床身,底座中筋结构设计,各轴均采用燕尾式刮研导轨,导轨间隙采用楔形镶条补偿调整。主副轴为电主轴,可配置全行程同步旋转导套。采用双通道两个独立刀具系统,实现主副轴同步独立加工,生产更加高效。直线式排刀结构,能够良好解决加工中的排屑问题。各刀具系统刀具采用模块化设计,降低使用和维修成本。配置FANUC 0i TF Plus系统,具有高精/高效的智能控制功能群,先进的精细表面处理技术,高速便利的存储卡方案,新增操作层级显示,提高可视性和操作性,提升软件操作实用性。可以选择5轴机或配备Y2轴变为6轴机,具有旋风铣、副主轴直角刀座、多边形单元、一拖三刀座等多种选配功能部件,满足不同客户的需求。

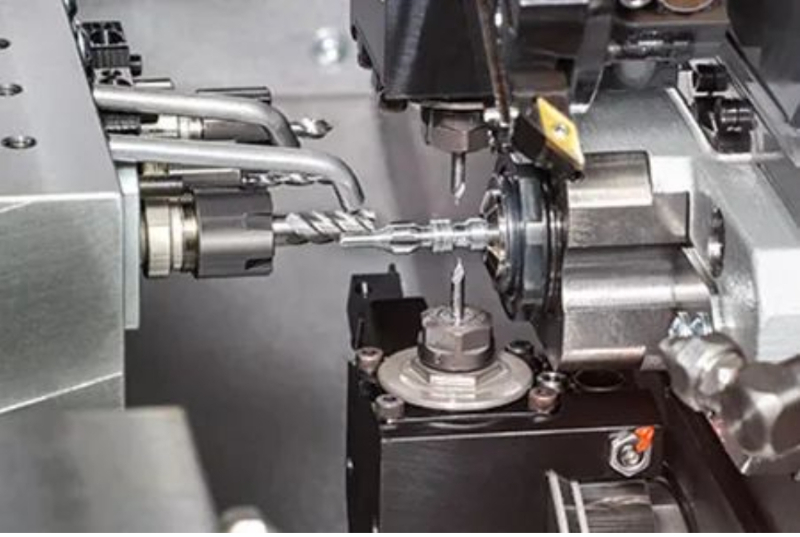

深圳市硕方精密机械有限公司SZ-386F数控走心机。最大加工直径Φ38mm,最大加工长度320mm,系统控制轴数10轴,联动轴数4轴。整机结构采用模块化的设计,功能扩展灵活,可选配动力旋转偏心刀座、旋风铣、深孔钻、滚齿刀座、锯片刀座等多种加工能力。定位精度≤0.018mm,重复定位精度≤0.010mm,内藏式电主轴的结构设计,在机床无导套模式下加工时,主轴前端与机床立板设计有支撑结构。双主轴同步加工,刀具达到了42把,模块化刀具布局,实现了车、铣、钻、攻、镗孔、车端面、车螺纹、割槽、切断、攻丝,斜孔、曲面等复合加工功能。

德国舒特(Alfred H. Schütte GmbH & Co.KG) EC2-65单主轴自动车床。主轴最大通径Φ65mm,副主轴最大夹紧直径Φ65mm。机床具有一个主轴和一个副主轴,六个刀塔围绕主轴环形布置,多达六把刀具进行平行加工(四把用于主轴,两把用于副主轴),主轴具有多达四个3轴刀具/刀塔单元,副主轴最多两个3轴刀具/刀塔单元,适用于多种类型或组合的固定式或动力式刀具。刀塔轴和主轴的运动轴插补,可以使用成熟的Y轴功能。副主轴配置快速自动卸载加工完的零件,并将成品零件转移到外部处理系统(例如具有检测和分拣功能的机器人单元)。零件生产时间短,产量比带三个转塔的传统有副主轴车床高2-3倍。配置SICS软件,支持用户进行机床配置、编程和生产。

因代克斯贸易(上海)有限公司INDEX MS22-8多轴数控多功能机床。主轴通孔直径Φ22/Φ24mm,最大转速10000r/min,最大功率15kW,最多16个滑台。带有滑动导轨的高动态径向滑块(X 轴),带有静压轴承支撑,Z轴不易磨损。具有C轴的同步副主轴,旋转臂通过三段式端面齿配合锁定在其工作位置,从而提供最大的刚性,每个同步副主轴多达6个用于背面加工的刀具。配置8根切削主轴,最多两个同步副主轴,以及多达16个刀架,它们可以自由配置为十字X/Y/Z 滑台或镗孔Z向滑台,从而实现高生产率。INDEX快速装夹系统,获得专利的W齿和符合人体工程学的开放式工作区可最大程度地缩短调试时间。结合CNC柔性技术和INDEX高效多轴技术,可以广泛用于各行业的精密零部件大批量生产。紧凑的主轴轮毂通过使用端面齿匹配确保每个位置的最大精度。核心部件由集成在主轴轮毂中的八个液冷电主轴组成。无级变速范围、高功率、紧凑型设计、低维护成本以及最新的同步驱动技术。

托纳斯贸易(上海)有限公司MultiSwiss 6×16多轴自动车床。该机床融合了多轴车床和单轴车床的优势,配有6个工位(6个主轴),针对各个工位实现独立转速和分度和C轴定位,每个工位最多可容纳4把刀具,总刀具容量最多可容纳18把;副主轴安装在两个移动轴线上,可以使用至少2把刀具完全独立工作,配备液态静压轴承。送料机长度由1.5m拓展到3m,主轴最高转速6000r/min。一体式机床布局设计理念,包括棒料送料机、油箱、高压泵、排屑器、集油盘和过滤装置。配备Tornos TB DECO 或TISIS ISO编程软件,实现辅助工件编程,优化加工节拍,实现工业互联。

朗快智能科技(杭州)有限公司TG10水车式车铣复合加工中心。是一台用于加工气动控制元件,多主轴、多工位、水车式车铣复合加工中心,从一工位上下料,工件按等角度进行分度动作,每到一个工位,该工位的动力头进给加工,直到起始位置,加工完成下料。设备主轴、床身、转盘、夹具、工艺软件等部件均为自主研发,工位数12个,转台分度精度≤3″,转台转位时间1.5s,主轴数量23个,主轴转速达8000r/min,加工节拍可达10.9s/件,自动完成上料、切削加工、换位夹持和下料等操作,实现从毛坯料到产品的自动化加工。

浙江双正科技股份有限公司SZ10B-12H3-17W悬浮式多工位多轴多方向组合加工机床。水车式多工位多轴组合加工机床,机床内部具有立式圆盘多工位工作台,具有多个可夹持产品加工工位,围绕机床水平主轴进行水车式360°立式定位旋转,并与床身上对应多工位的各功能动力头与刀具相配合,在每个加工工位都对着一个被加工零件,产品毛坯在一个工位循环上下料,产品一次定位夹紧,多工位多轴联动,多个方向对产品同时进行钻孔、扩孔、铰孔、镗孔、铣削平面和外形、车削内外螺纹以及加工外圆和端面等加工,直至成品,实现产品多工序同时加工。转台转位时间0.9-1.5S,多主轴6-26只,主轴最高转速24000r/min,毛坯4-10s可完成成品加工,可配套机器人进行智能上下料操作。

安徽力成智能装备股份有限公司DNL083双头数控车床。床身最大旋直径Φ300mm,车削长度范围500-750mm,主轴最大夹持直径Φ70mm。采用中置驱动主轴、内泄式高压正反手伺服刀塔、工件夹持检测等自主专利技术,具有左右同步作业、左右独立操作、快换筒夹等功能,内置或外置桁架式机器人可选。适合单机自动化,或者与数控车床联机组成车削自动线,全自动完成新能源汽车电机轴、汽车传动轴等精密轴类零件的两端车削、钻孔、攻牙、镗孔等全序加工。

山东友泰机床制造有限公司XSC1000中驱动双头车床。刀架上回转直径Φ200mm,刀架工位数8/排刀,最大工件长度1000mm,加工直径Φ160,主轴最高转速1500r/min,本产品可以实现一次装夹,两端同时车削端面,外圆,内孔,内外倒角,槽口,曲面,车螺纹,钻孔,攻丝,选配动力刀具可以完成更多特征加工。

南京肯迈得机床制造有限公司QT8150球面数控车床。采用法线切削方式,在单转盘工作台上实现多刀位(可装4-8把刀)球面加工,可实现粗加工到精加工超精加工一次成型,达到镜面效果,具有球心圆度补偿功能,刀具始终对着刀尖,没有左右刀具叠加误差,加工后圆度<0.005mm,粗糙度Ra<0.2,达到镜面效果。同时,还可以加工非球面、曲面等。适用于球体类高精度加工,如:光学镜模具加工,汽车球头杆加工,球阀加工等。

广东中聪智能装备有限公司HS-W20多刀数控车床。伺服轴数标配11轴,刀具5组,最大加工直径Φ20mm,最大加工长度50mm,轴向最大钻孔直径Φ6mm(配副主轴为Φ12mm,刀柄为Φ10mm),轴向最大攻丝大小M6,主轴最高转速(仅供短时使用)6000r/min,径向最大钻孔直径Φ7mm,径向最大攻丝大小M5,排刀3(□8×120×3),标配最大刀具安装数量10(车刀5把+钻/镗5把),主轴中心高度1010mm。5刀同时加工,让一台机床具有多功能性,可一次装夹完成多任务,提高加工效率和加工精度。

埃马克两合责任有限公司VT 200+MRC立式轴类车床+自动化单元。卡盘直径Φ250mm,回转直径Φ270mm,最大工件直径Φ200mm,工件夹持器最大直径Φ90mm,工件最大长度630mm,X/Y/Z轴行程395/±25/810mm,最高转速4500r/min。刀塔刀位:2×11 (2×1夹持器),动力刀的最高转速6000r/min。四轴配置、短行程及高功率主轴,可确保高产量。双刀塔同时加工使加工时间得以大幅缩短。两个分别拥有11个刀位的刀塔既可配备车刀,也可配备动力刀具。可配置自动化单元,实现自动化流程。

南通国盛智能科技集团股份有限公司GTL1800立式车床。最大旋径Φ1600mm,最大切削直径Φ1600mm,最大切削高度1400mm。铸铁一体成形箱型结构,加大的长、宽比例截面系数增大,内壁米字型肋板强化刚性,整体进行有限元分析。使用专属为立车设计的圆柱交叉滚子轴承,具有耐重切削、高负载、高精度和长寿命特点。底座与立柱结合面、主滑台、滑座、各轴承座皆以手工刮研,以达到最好组装精度、结构刚性及平衡负载。盘型刀库设计(12工位),快速任意双方向就近换刀。适用于大、重、薄等异型零件加工。

山东蒂德精密机床有限公司VTC1600数控立式车床。最大回转直径Ф2000mm,最大切削直径Ф1800mm,最大切削高度1600mm,主轴最大转速200r/min。采用对称式龙门框架式设计,双边立柱均通过有限元分析进行强化,保证机床整体切削刚性与性能。切削刀具中心到立柱导轨距离与立柱安装前后长度为1:1.5,减少车削力矩,增加机床稳定性。滑座采用对称型设计,防止热变形发生,Z轴轨面并经过高精密刮研处理,保证Z轴高精密运行。横梁可上下升降,保证在最合适的位置,提供最大的切削刚性。转台使用大跨距高精密交叉滚子轴承,使得转台进行稳定运转的同时又承载各方向载荷,保证重切加工。

纽威数控装备(苏州)股份有限公司VNL160T立式车削中心。最大回转直径Φ1800mm,最大车削直径(轴类/盘类)Φ1600mm,最大工件高度1200mm,主轴转速范围1-65r/min和66-260r/min,动力刀具最高转速1-600r/min和600-2400r/min。三轴联动、半闭环控制,带C轴分度功能并配备了动力主轴。经模块化设计,可以按市场需求进行产品系列化和客户定制化制造,适用于加工回转类零件,内外圆柱面、圆锥面、阶梯面、球面及其它各种回转曲面、内外沟槽,各种公、英制内外螺纹等。

重庆机床(集团)有限责任公司VHL4035正倒立式数控车床。最大工件直径Φ420mm,最大工件长度450mm,最大工件回转直径Φ600mm,立式/倒立式主轴最高转速2500r/min。机床采用立式主轴和倒立式主轴垂向对置、双径向进给水平移动、双轴向进给垂向移动、伺服双面加工W轴的复合式布局。两个工件主轴均采用高精度滚动轴承支承,满足高速切削需要。机床可选配单机自动化和多种连线接口,满足用户自动化、柔性化生产需求。适合汽车、新能源车制动盘大批量、高精度复合加工。

山东鲁南精工机械有限公司HVIT550正倒立数控车床。工件最大回转直径Φ620mm,最大车削直径Φ450mm。最大车削高度550mm。机床配置正主轴和倒立式四主轴,整体结构为倒立式数控车床,有四个直线运动轴,一个C轴,一个主轴及两个刀塔(可为动力刀塔),安装动力刀塔后可实现车铣复合加工功能。主轴安装在机床上部的中心,刀塔对称分布其两侧。在主轴的下方装有尾座,机床两侧分别设置两套多工位料仓,物料的取放分别由刀塔上的机械手完成。两刀塔可同时加工零件。适合盘轴类零件的车、铣、钻、铰、攻丝等高精、高效复合加工。

南阳煜众精密机械有限公司LC-600GV数控立车。是自主研发,具备五轴功能的立式车削中心,最大回转直径Φ820mm,最大切削直径Φ750mm,主轴转速10-1500r/min,X轴行程-30+365/380mm,Z轴行程700mm,X/Z重复定位精度0.004mm,定位精度0.008mm。独立于刀塔之外的动力装置,不占用当前刀位,避免刀具干涉影响装刀数量。具备单独的移动轴(Y轴)控制。多种夹具选择,最多可实现6路高压油及两路气(在主轴高速旋转状态下)通到夹具,用于工件夹紧及气密检测。主轴在CS模式进行分度提升至0.001度。通过M代码实现车削模式与铣削模式的切换。

睿安睦数控机床制造(山东)有限公司VTL1200C数控单柱立式车床。最大回转/车削直径Φ1600mm,最大加工高度1200mm,工作台直径Φ1400mm。采用铸铁及箱型结构设计,立柱与工作台底座连接采用坐落式结构。在横梁上设置单个垂直刀架,由交流伺服电机驱动。横梁在立柱导轨上移动,立柱上端装有横梁升降机构,由交流电机带动丝杠升降横梁。主传动全部采用齿轮传动。工作台整个部件为热对称结构。工作台径向采用高精度双列短圆柱滚子轴承定心,轴向采用大型高精度推力球轴承作为滚动导轨,并在轴向加推力球轴承预载。横梁由刀架水平进给传动机构、横梁夹紧机构及液压装置等组成。横梁水平导轨采用上导轨的下导轨面及下导轨的上导轨面导向,滚珠丝杠在导向导轨中间,彻底解决驱动扭转力矩问题。

大连意美机械有限公司CXK200双柱立式铣车复合加工中心。最大旋转直径Φ2400mm,最大工件加工直径Φ2000mm,最大工件加工高度2000mm,滑枕垂直行程1000mm。最大工件承载质量12t。工作台主驱动采用45kW双速主电机。铣主轴电机17kW,铣轴最大扭矩512Nm,C轴定位精度6″。有一个具有车和铣功能的立刀架,机床共7个数控轴,实现3轴联动,铣主轴有定向准停功能,可刚性攻丝。可以完成内外圆柱面、内外圆锥面、端面,各种曲面、切槽和切断、螺纹等工序加工,选配角铣头附件可加工工件侧面、钻斜孔等。

齐重数控装备股份有限公司HTⅠG140×60/14P-NC高精密数控卧式车镗磨床。刀架上最大加工直径Φ1250mm,两顶尖间最大工件长度6000mm,最大工件重量14t,主轴通孔直径Φ130mm,尾座套筒行程300mm,磨削速度30-35m/s,镗杆直径Φ150mm,最大镗削深度1500mm。机床进给导轨X、Z轴均采用双山导向导轨结构,X轴进给采用伺服电机—精密减速器—滚珠丝杠结构。Z轴进给采用伺服电机—精密减速器—齿轮齿条结构,主轴箱采用抗振式箱体。空心主轴采用高精度滚动轴承支承,尾座移动为山形和平导轨组合形式,采用上下分体箱形结构,模块化组合,通用性强。机床配有镗削装置,安装在上刀架前端,可满足减振镗杆10倍径高精切削。机床配有磨削单元,可与车削单元上体互换,实现工件磨削需求。机床广泛应用于轴类、圆筒类等回转类零件圆柱面、圆锥面、平面、切槽、切断、螺纹及回转曲面等工序的高精度车削、镗削、磨削加工。