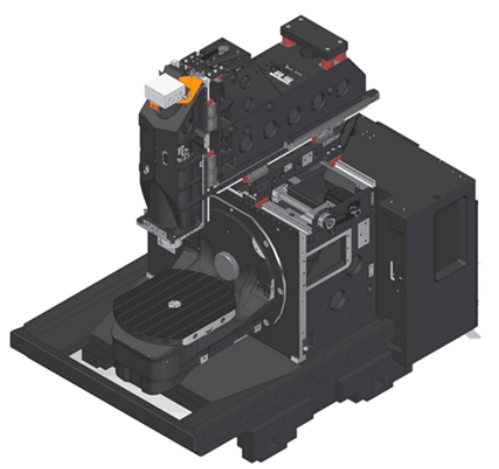

上海航天壹亘SMU50五轴联动立式加工中心

一、 结构及特点

² 特点

l 高速、高功率、大扭矩电主轴,最高转速20000rpm,最大功率40Kw,最大扭矩135Nm;

l 绝对式光栅测量系统,全闭环控制,定位精度≤0.006mm,重复定位精度≤0.004mm;

l 矿物铸造底座,热膨胀系数小,阻尼抑振能力强,核心部件通过FEA有限元及动力学深度优化,实现高动态精度稳定性;

l B、C轴采用伺服驱动双齿轮消隙机构,定位准确可靠,维护成本低;

l 40T大容量刀库,机械手自动换刀;

l 符合人机工程学的设计,方便操作者更换零件和刀具,预留组线自动门功能;

l 机电液一体化设计理念,整机集成度高、占地面积小,方便运输和稳装。

² 数控系统

SMU50标配西门子840Dsl数控系统,可选配海德汉iTNC640和西门子828D数控系统,满足不同用户的配置需求。

Siemens

840D solutionline

+ 3D模拟

+ 大程式快速编辑

+ 简单、视觉化安装

+ 综合刀具管理

+ 19”显示屏

优点

+ 简单的互动式程式设定

+ 程式设定无需参考附加操作文件

+ 广泛的加工循环可选择

+ 预先模拟保证安全性

+ 精湛的刀具装卸

+ 模块化设计、开放灵活

+ 高灵活性、高动态响应

+ 最佳的网络集成性

+ 集成了用于人员和机床的安全功能

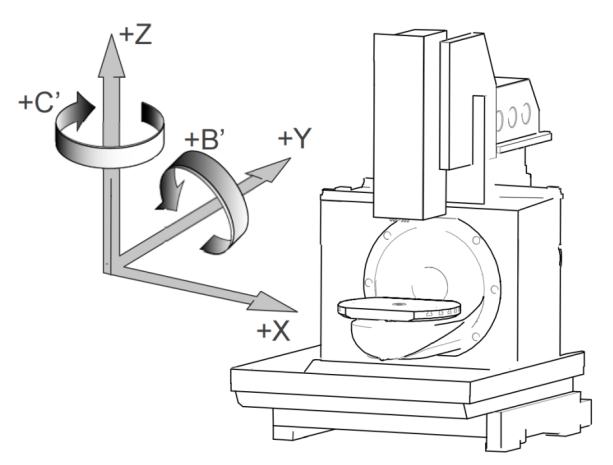

² 行程范围

- X/Y/Z 轴行程: 500/450/450 mm

- B轴摆动范围(0=水平/90=垂直): -5°~+110°

- C轴回转范围:360°

工作台最大承重:250Kg

² 精度

工作精度的高标准源自于机床的:

·高几何精度 ·高定位精度 ·高动态精度

·高热稳定精度 ·高参考精度 ·高转速高刚性

机床各轴配有全闭环德国海德汉高分辨率的光栅尺,分辨率达0.01微米, 保证机床在高速加工时拥有稳定的定位精度和动态特性。 可以补偿热漂移引起的误差;由摩擦振动引起的误差;由正常磨损引起的误差,各轴机床的定位精度执行VDI/DGQ3441标准。

- XYZ轴定位精度: 0.006mm

- XYZ轴重复定位精度: 0.004mm

- BC轴定位精度: 8”

- BC轴重复定位精度: 5”

² 主轴

配置凯斯乐KESSLER高精密电主轴,采用循环恒温冷却方式,轴承定量油气润滑,实现大扭矩、高转速运转。主轴可选配刀具中心冲水、热位移补偿等功能。标配14000rpm,选配20000rpm。

-标配

- 功率(S1/S6-40%): 15/21KW

- 扭矩(S1/S6-40%): 80/112Nm

- 转速:14000rpm

- 刀具锥柄: HSK-A63

-选配

- 功率(S1/S6-40%): 25/40KW

- 扭矩(S1/S6-40%): 87/135Nm

- 转速:20000rpm

- 刀具锥柄: HSK-A63

² BC轴复合转台

复合摇篮式回转工作台的B轴和C轴采用伺服电机驱动精密齿轮传动,通过双齿轮消隙结构,绝对式圆光栅,实现全闭环控制,确保加工精度。直驱电机驱动。B轴采用单支撑结构,使用大尺寸回转支撑轴承,铸件经过分析优化,轻量化结构设计,保证结构的稳定性。

回转工作台预留4路气路、油路接口,方便实现自动夹具及功能扩展,。

² 自动换刀装置

刀库安装在立柱左侧,由机械手换刀装置(ATC)完成还刀和送刀,刀库容量标配40T,可选24T,调试维护方便,运行可靠稳定。

² 测量系统

配置德国海德汉高分辨率的直线光栅尺和圆光栅, 全闭环控制,保证机床在高速加工时拥有稳定的定位精度和动态特性。可以补偿热漂移引起的误差;由摩擦振动引起的误差;由正常磨损引起的误差,定位精度执行VDI/DGQ3441标准,定位精度≤0.006mm,重复定位精度≤0.004mm。

² 总体布局

机床包括底座、立柱、滑鞍、滑座、主轴箱、BC轴复合转台等主要部件,底座下面放置了4个支撑块用以固定机床。

立柱固定于底座上,立柱上面加装X轴直线导轨,十字滑鞍沿X轴直线导轨左右移动。十字滑鞍上面加装Y轴直线导轨,滑座沿Y轴直线导轨前后移动。主轴箱沿安装于滑座上的Z轴直线导轨上下移动。

紧凑型三座标结构,形成了刀具的三轴运动,使得工件具有独立的动态性。复合摇篮式工作台安装在机床底座上实现五轴联动加工,摆动轴配置为B轴提高了机床的有效加工范围。

机械手刀库安装于立柱左侧,电气控制柜安装在底座后部,液压、润滑、气动系统安装在在立柱左侧。驱动和导轨布置在工作区上方,并充分运用重心驱动、复合设计原理,使得机床空间需求小、排屑流畅,造就卓越性能。

² 底座

底座采用人造大理石矿物材料,热膨胀系数仅为铸铁的1/20,阻尼效果是铸铁的6倍,常温固化制造工艺,一次成型,极大地节约了后续加工时间和费用,热变形误差小,阻尼吸振能力强,通过FEA有限元及动力学深度优化,实现高动态精度稳定性。

² 立柱

立柱采用高强度铸铁铸造而成,铸件结构经过机床动力学分析和有限元分析,箱式洞形结构,搭配合理的内部筋板设计,保证了基础件的高刚性、稳定性,提高加工时的负载能力。

² 滑鞍

十字滑鞍经有限元的结构静力学、动力学分析和拓扑分析,合理的结构设计及加强筋的搭配,保证了滑板的紧凑性和高刚性。

² 滑座

滑座采用高强度铸铁铸造而成,铸件结构经过机床动力学分析和有限元分析,箱形结构搭配合理的加强筋,保证了良好的静态性能和动态性能。

² 主轴箱

主轴箱采用高强度铸铁铸造而成,铸件结构经过机床动力学分析和有限元分析,框架结构搭配合理的加强筋,为主轴提供了稳定的安装基础。

² 转台座

转台座采用高强度铸铁铸造而成,铸件结构经过机床动力学分析和有限元分析,闭式结构搭配合理的加强筋,为BC轴转台提供了稳定的安装基础。

² 润滑系统

l 电主轴:长效油脂润滑(20000转电主轴采用油气润滑);

l 滚珠丝杠:中央微量润滑;

l 滚柱直线导轨:中央微量润滑;

l B、C轴转台齿轮传动系统:中央微量润滑;

l 工作台装配:长效油脂润滑。

² 排屑系统

配置刮板排屑器,位于底座前下方中间位置,切屑通过链板被运送到机器的侧面。排屑器与冷却液箱一体化设计,配置冷却泵用于切削液循环,选配水枪和机内冲屑功能,用于机床及工件清洁,可选配油水分离功能。

排屑器输送量大,噪音小,设有过载保护装置,运行安全可靠,能适合多种材质的碎屑和卷屑使用。

² 刀具冷却

主轴配置刀具外冷、内冷系统,两者既可同时开启,又可编程独立控制。外冷模式冷却液/压缩空气通过主轴头前部可调喷嘴对刀具进行冷却。刀具内冷模式高压冷却液通过主轴中心,由刀具刀尖喷出,可直接冷却工件与刀具切削刃上,将切削热源带走,以确保工件品质。内冷压力40bar,压力连续可调。

² 机床防护

机床采用符合安全标准的防护间全封闭防护装置齐全可靠,既防止冷却液飞溅、又保证操作安全、外观宜人。全封闭铠甲内防护防止切屑和冷却液进入机床内部,以免导轨和滚珠丝杠受磨损和腐蚀。符合GB15760-2004金属切削机床安全防护通用技术条件。防护罩具有安全、防水、防屑功能,防护门带有电子锁功能,防护顶部安装有安全报警灯,整机外形设计美观、安全以及符合人体工程学。可选配自动侧移动门,满足自动化产线需求。

² 油雾收集系统

机床可选配油雾分离器,此功能可在源头去除油雾,清洁空气,具有紧凑、安静和高效等特点。

² 在线刀具测量

机内刀具检测通过对刀可在开始切削以前测量刀具尺寸,并在机床运行期间检查刀具损坏或破裂情况。可选配接触式和非接触式(激光对刀仪)自动在线刀具测量功能。

² 在线工件检测

加工中心上的触发式测头可用于识别并设定工件、对特征进行序中测量以进行适应性加工,并确认成品工件的尺寸。节省时间、降低废品率、保持竞争力。

在机工件检测可以通过自动修正偏置值进行序中工件测量、增强无人加工的可靠性、适应性加工、缩短等候首件检测结果的停机时间。

² 机床防碰撞系统

在复杂的机床运动和较高的运动速度情况下,机床防碰撞系统可以帮助机床操作员避免碰撞。如果在碰撞运动的行程上,数控系统将检测到该碰撞,数控系统立即中断加工,停止轴的运动并显示出错误信息。

优点

+ 可以简化机床操作员的操作

+ 在自动模式和手动模式下都有效

+ 能提高机床和机床操作员的安全性

+ 能提高无人值守生产的可靠性

+ 避免代价高昂的停机事故

+ 能够显示错误信息和机床部件模型

² IMRMD机床校准补偿

机床可选配IMRMD五轴坐标转换矢量测量与修正功能。

² 刀具识别系统RFID

机床可选配刀具识别系统RFID(巴鲁夫)。

² 机床后处理及数模

机床可选配数控加工后处理程序和用于仿真的数模。

² 数据接口和自动门

机床可选配开放数据接口功能

机床可选配用于产线的自动门开启功能

二、 技术参数

² 主要技术参数

名称 单位 SMU50

基本信息

X/Y/Z轴行程mm 500/450/450

B轴摆动范围degree-5/+110

C轴回转范围degree360

主轴端面至工作台距离(B轴位于0度位置时)mm150~600

工作台尺寸mmφ630X500

工作台最大承重kg250

主轴

主轴最高转速/锥柄rpm14000/HSK-A63

功率(S1/S6-40%)kW15/21

输出扭矩(S1/S6-40%)Nm80/112

主轴

(选配)

主轴最高转速/锥柄rpm20000/HSK-A63

功率(S1/S6-40%)kW25/40

输出扭矩(S1/S6-40%)Nm87/135

进给系统

X/Y/Z轴快移速度m/min30

最大切削进给率m/min30

B/C轴转速rpm20

定位精度

X/Y/Z轴mm0.006

B/C轴arc sec8

重复

定位精度

X/Y/Z轴mm0.004

B/C轴arc sec5

自动换刀系统

刀具数量pcs40

刀具最大长度mm300

刀具最大直径/相邻无刀mmφ80/φ130

刀具最大重量kg6

数控系统

西门子——840D SL

机床参数

总高mm2750

长X宽(包括维修和操作空间)mm4150X3980

净重(不包含附件)kg5350

电力需求kW25

咨询电话:15910974236

² 其他参数

编号 类型 参数

1

压缩空气

6 bar / 87.02 psi

2

压缩空气消耗平均

加工中心,无刀具空气冷却(加工中心本机):约35 m³/h / 9,250 gal/h

加工中心,带刀具空气冷却(连续工作):约60 m³/h / 15,850 gal/h

3

功率

输入功率:23kVA (主轴14,000 rpm),40kVA (20,000 rpm)

最大:40A (主轴14,000 rpm),60A (20,000 rpm)

保险丝前:100A,380V(主轴14,000/20,000 rpm)

4

工作电压

3L/N/PE/380V(±10%),50 Hz(±1%)

注意:带载中性线N(零线)或需特殊变压器;若客户电压不能满足要求,需自配合适规格的稳压器。

5

电气连接

有关电气安装,必须确保遵守EN 60 204第1部分6.3.3条“电源自动关断防护”的要求。参见IEC 364-4-41(DIN 57 100,VDE 0100,第410部分)

加工中心不允许连接有Fl保护电路的电网中。(请参见EN 50 178,5.3.2.3条。原VDE 0160,5.5.3.4.2)

基于电磁兼容性措施,加工中心漏电电流大于3.5 mA,必须连接牢固。而且,必须采取符合EN 50178的5.3.2.1条(原VDE 0160,5.5.3.4.1和6.5.2.1)要求的下述措施之一。

a) 防护导线截面积不允许小于10 mm2的铜线

b) 由设备对防护导线进行监测,如果出错,自动切断电气设备供电

c) 安装第二根导线,与防护导线并联连接,用单独线卡。这个导线本身必须满足“协调文档”(HD)384.5.54 S1的第543章有关防护导线的要求(原为:DIN VDE 0100,第540章)

6

噪音值

最高78 dB (A),基于标准DIN 45635 -16 KI.2

7

厂房环境

使用机床厂房环境温度范围15~35℃,相对湿度40~75%,大气压强86~106Kpa,空气中粉尘浓度不得大于10mg/m3,不得含酸、盐和腐蚀气体。机床安装在远离震源、热源和热流,其震动为0.5G以下(G为重力加速度)车间里。地基要符合机床的要求。