SCHNEIDER UPC 系列涵盖从 2 轴金刚石车床到 5 轴加工中心,具有铣削、飞切、划线和机载计量功能。

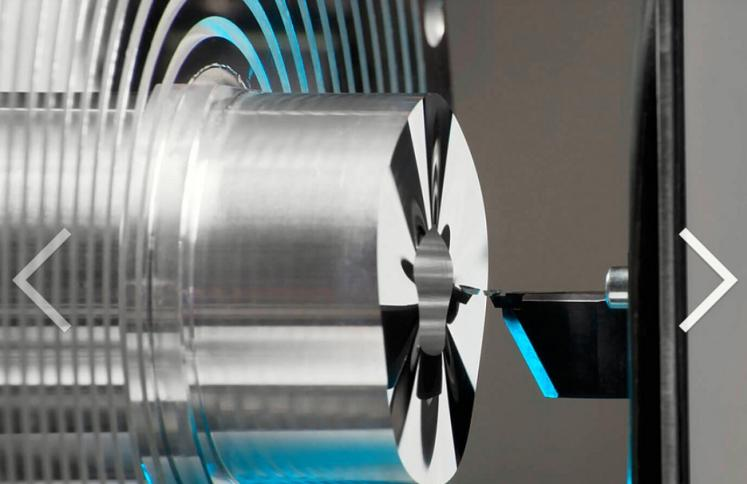

完全集成的快速刀具伺服系统具有高达 30 毫米的行程,可以快速加工复杂的形状,而以前只能使用慢速刀具轴进行加工。

施耐德最现代的控制器技术和软件包支持基于 NURB 的计算算法,可实现最高分辨率和超大型多 GB NC 程序的处理,以产生精度低至 200nm PV 的自由形状几何形状。

超精密制造需要机械生产过程达到最高的精度水平。基于数十年的金刚石车削加工经验,施耐德机械将这些极端的精度要求与前所未有的生产力水平融为一体。智能软件包和创新的机载计量系统允许在一个夹紧步骤中制造最复杂的几何形状,从而减少操作员干预并将每件成本降至最低。

流程

在施耐德,超精密加工是指使用单点金刚石车床制造超精密自由曲面。

使用这些机器可以制造金属光学器件、精密光学元件、红外光学器件、合成透镜原型以及用于复制合成光学器件的模具嵌件。

1、德国SCHNEIDER施耐德数控单点金刚石车床UPC-400

自由曲面光学元件的超精密加工

UPC 400 简介

开创性的 UPC 400 代表了用于制造超精密自由曲面的全新灵活工艺,具有出色的形状精度和最高的产量。

UPC 400 被设计为生产和测量设备之间的完美共生。自由曲面加工的所有基本流程(包括材料加工、计量和数据处理)都集成到一个机器平台上。通过单一的夹紧装置,可以为直径达 400 mm 的光学器件完成完整的制造和测量过程。

新软件结合了先进的数据处理和简单的用户友好界面。遵循施耐德的单源数据处理,加工和测量只需要一个数据文件。这消除了通常会扭曲数据的多个转换步骤的需要。

坚固的设计,卓越的性能

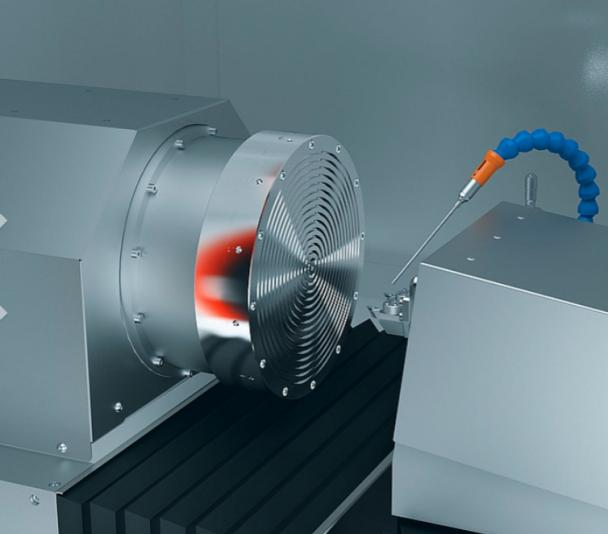

UPC 400 在坚固的花岗岩底座上结合了线性直接驱动、空气静压主轴技术和静压导轨。刚性机器平台显着减少振动影响。

UPC 400 采用全新创新的运动学概念,结合独特的 x 轴滑动设计,以实现高精度。UPC 400 配备三轴至五轴。动态 Z 轴承载工件主轴(C 轴),用于慢速刀具加工。X 轴滑座承载快速刀具、固定金刚石刀具、铣削、计量和可选的 B 轴。

集成测量

UPC 400 是第一台配备全面积自由曲面测量系统的超精密机器。具有极高测量频率的集成 2λ 外差干涉仪可提供快速、准确的测量(其他系统可集成)。

板载测量系统允许在 UPC 400 上直接测量,无需外部测量设备。这可以节省时间并消除重新夹紧错误。测量数据用于自动创建新的 NC 程序来校正表面。可重复误差(例如刀具半径偏差)得到补偿,从而提高整体表面精度。

最佳产量、最高生产率

UPC 400 旨在同时实现两个目标:超精密加工中的最佳质量和最高产量。UPC 400 采用独特的运动控制系统,该系统将经过行业验证的基于 PC 的控制与所有轴的最高时钟速率数字驱动器相结合。自由曲面加工的数据速率明显快于当今的市场标准。

由于其低移动质量和卓越的控制技术,新型快速工具达到了极高的加速度。通过快速刀具的长行程,即使是具有大型非旋转对称部件的表面,现在也可以快速、精确地加工,而无需使用慢速刀具。

因此,UPC 400 的生产率和吞吐量显着高于市场上的其他机器。

最高的数据性能

UPC 400 利用创新的内置数据处理功能来驱动加工、计量和校正再加工过程。

自由曲面使用 NURBS 表示。曲面设计完成后,NURBS 数据可直接导入 UPC 400,并生成后续 NC 程序用于加工和测量。所有操作只需要一组数据。这消除了加工和计量工艺步骤之间的数据转换,这种转换可能会扭曲数据并导致表面形状误差增加。UPC 400 还支持除 NURBS 之外的其他数据格式。

出色的模块化性

UPC 400 的独特平台允许采用快速刀具或慢速刀具加工、铣削、磨削、飞切或集成测量等工艺进行模块化配置。简单的用户界面、改进的数据处理、3D 表面可视化、自动化刀具路径分析以及避免多次数据转换显着提高了 UPC 400 的易用性。确保了持续高水平的制造质量和效率。通过设置两种用于粗加工和精加工的快速刀具,可以避免当今在一个制造过程中手动更换刀具的常见问题。

UPC 400 是制造自由曲面光学器件的最佳选择,可在航空航天、汽车、传感器技术、LED 照明、消费电子和平视显示器行业实现更紧凑、更高效的成像和非成像系统。在 UPC 400 上可以轻松完成原型设计或小批量生产以及用于复制过程的模具制造。

好处:

最高精度的自由曲面加工

集成的高质量光学计量

通过单源数据处理实现最大数据准确性

最高的生产率和吞吐量

仅在一种夹紧装置中进行加工和测量

最大工件加工能力达 400 毫米

独特的模块化平台

通过转台提高加工自由度

技术数据:

工件直径 最大限度。400毫米

轴 X、Z、C,可选B、ZF

线性轴 X 轴:740 毫米(静压)

Z 轴:170 毫米(静压)

轴直线度 X、Z 轴:< 0.1 μm /100 mm

快速工具 ZF 轴:30 毫米(空气静压)

锭子 C 轴(低分辨率):9300 rpm(空气静压)

C 轴(高分辨率):2500 rpm(空气静压)

铣削:60000 rpm(空气静压)

机座 天然花岗岩

能量消耗 平均 5 kVA

空气需求量 分钟。8 巴(116 磅/平方英寸)

机器重量 约5500 公斤(12125 磅)

不含电气柜尺寸(宽x深x高) 约2150 x 1700 x 1700 毫米(85 x 67 x 67 英寸)

2、德国SCHNEIDER施耐德数控单点金刚石车床UPC-300

信息

UPC 300 简介

最精确的 UPC 300 是一款三轴机床(X、Z、C),专为自由曲面的高动态加工而设计。可选的长行程快速刀具显着提高了自由曲面加工的生产率。快速刀具可以加工各种自由形状的几何形状,而无需耗时的慢速刀具加工 - 生产率和精度以非常独特的方式结合在一起。

可选的 B 轴增强了功能,以最佳方式支持衍射结构或大孔径角的加工。

高质量的光学计量系统允许对整个自由曲面进行机器集成非接触式测量。结合独特的数据处理功能,可以对自由曲面进行校正再加工,以实现最高的精度。

好处:

最高的生产率和吞吐量

长行程快刀独特的模块化平台

集成的高质量光学计量

通过单一源数据处理实现最大数据准确性

自由曲面加工的最高精度

最现代的控制和驱动技术

咨询电话:13522079385

技术数据:

工件直径 最大限度。300 毫米,可选最高 700 毫米

轴 X、Z、C可选B、ZF

线性轴 X 轴:350 毫米(静压)

Z 轴:350 毫米(静压)

轴直线度 X、Y、Z 轴:< 0.1 μm / 100 mm

快速工具 ZF 轴:30 毫米(空气静压)

锭子 C 轴(低分辨率):9300 rpm(空气静压)

C 轴(高分辨率):2500 rpm(空气静压)

铣削:60000 – 80000 rpm(空气静压)

机座 天然花岗岩

能量消耗 最大限度。平均 2.5 kVA

空气需求量 分钟8 巴(116 磅/平方英寸)

机器重量 约2950 公斤(6504 磅)

不含电气柜尺寸(宽x深x高) 约1900 x 1300 x 1950 毫米(75 x 52 x 77 英寸)

3、德国SCHNEIDER施耐德数控单点金刚石车床UPC-100

隆重推出 UPC 100

结构紧凑但功能强大,功能齐全的 UPC 100 具有 SCHNEIDER 大型超精密机床的所有优点,但适用于较小的工件 - 甚至还有用于校正自由曲面加工的软件选项。它基于独特的模块化平台,从头开始开发,以实现最高的机器动态。

UPC 100 提供非凡的精度和极低的表面粗糙度,是生产具有挑战性的自由曲面应用的理想选择,例如用于聚合物光学或眼科应用的表面粗糙度值在 1 – 2 nm 范围内的模具嵌件。

无论几何形状多么复杂,平视显示器、增强现实、激光应用或红外光学器件的高要求 3D 表面都可以轻松制造。

坚固的设计,卓越的性能

UPC 100 在坚固的花岗岩底座上结合了静压线性导轨和空气静压主轴技术。与市场上大多数现有机器不同,UPC 100 是一种全新的板材设计,旨在最大限度地提高动态加工能力。快速刀具轴和 X 轴的垂直布置允许将动态力直接耦合到超刚性静压导向中。这种布置为处理动态脉冲提供了最佳条件,并带来卓越的形状精度和显着最小化的振动影响。

其静压导轨保证了最佳的阻尼能力和最大的刚度。这为提供出色的表面质量同时实现最高的加工速度奠定了完美的基础。

与使用辅助快速工具轴和单独的辅助控制器的传统主从设置相比,UPC 100 仅使用一个主控制器来驱动整个机器,包括可选的快速工具。硬件、软件、反馈控制、安全系统的核心设计充分考虑了智能架构。更快的通信速度和增强的功能(例如以较低的处理速度在自由形状模具或镜片上触发的完全覆盖功能)是众多好处之一。这种快速工具可以快速处理各种自由形状的几何形状。

最佳吞吐量、最高生产率

UPC 100 采用独特的运动控制系统,该系统将经过行业验证的基于 PC 的控制与所有轴的最高时钟速率数字驱动器相结合。时钟速率高达 100kHz,控制速度比当今标准快数倍。这使得控制偏差和跟随误差最小化,不仅有助于提高静压引导系统的高频阻尼能力,而且还有助于提高调节系统本身的高频阻尼能力。结果是 +/-1nm 的低轴振动,并最终获得最低的表面粗糙度值。

最高安全标准

所有 SCHNEIDER UPC 机器均符合最严格的国际安全标准。UPC 100 完全封装,可在工件丢失时保护操作员。功能安全编码器、RFID 编码联锁以及开门活动期间的自动减速功能可确保机器操作员的最大安全。此外,全封闭式外壳有效降低噪音和粉尘排放,保持清洁的工作环境。

选项集

UPC 100 是一款独特的模块化平台机器,已经为自动化做好了准备,可以连接到现有的自动化系统。

可选的高精度全区域光学自由曲面测量系统可评估整个镜片表面。它可用于校正自由曲面加工,与昂贵的独立测量设备相比,它是完美的答案。

准备好集成激光辅助加工技术,即使是最硬、最脆的材料也可以加工。提高切削点的延展性,选择性地降低材料强度,从而提高材料去除率、改善表面质量并延长刀具寿命。

另一种选择是集成超声波辅助加工系统,可以轻松加工钢、钛和镍合金。

好处:

最高吞吐量

最现代的控制和驱动技术

应用和工艺设置的高度灵活性

图形用户界面

全封闭设计符合市场上最严格的安全标准

花岗岩底座具有卓越的热稳定性

可选的快速工具可实现自由几何形状和最大的灵活性

可选配高精度光学测量系统

技术数据:

工件直径 最大 300 毫米

轴 3+可选快速工具

行程X 250毫米

行程Z 150毫米

主轴转速 高达 10.000 转/分钟

主轴分辨率 11.840 线/转

铣削主轴 60000 – 80000 rpm(空气静压)

隔振 空气弹簧

机座 天然花岗岩

控制器 基于64位Windows 10

能量消耗 最大限度。平均 1.8 kVA

空气需求量 分钟。8 巴(116 磅/平方英寸)

机器重量 约1600 公斤(3528 磅)

尺寸(宽x深x高) 约1870 x 910 x 1873 毫米(74 x 36 x 74 英寸)