作为轻质金属材质的铝合金,无论是过往的全铝车身,或者是当前炙手可热的钢铝混合车身,无一不体现着其在车身用材轻量化方面的重要地位。通常6系铝合金(高合金含量的6系合金)抗拉强度可以达到350 MPa 以上,而7系的能够达到500 MPa以上,达到中等高强钢级别,可以解决汽车常用铝合金强度低的问题,但是其室温下塑性差、成形后回弹大,为了克服这类铝合金产品生产过程中成形性差、回弹大等方面问题,在应用上就需要采用热冲压成形结合热处理工艺技术。其中,高强铝合金热成形+淬火技术(Hot Forming and Cold-die Quenching,HFQ)因低成本、低投资、高效益等优势成为当前应用最广、关注最多的关键技术。

铝合金热冲压成形材料及工艺技术

根据合金状态和热处理特点,可将铝合金分为不可热处理强化铝合金和可热处理强化铝合金两类。不可热处理强化铝合金通常采用加工硬化的方法来提高其强度。对于可热处理强化的铝合金,如Al-Cu(2系)、Al-Mg-Si(6系)、Al-Zn-Mg(7系),通常采用时效强化、沉淀强化等方法来提高其强度。目前,高强度、高韧性的铝合金经T6热处理后屈服强度可达500MPa以上。

对于可热处理强化的铝合金,通常采用固溶-淬火-时效实现微观组织的精确调控和性能优化。固溶处理和淬火的目的是获得空位和溶质原子均过饱和的固溶体,为强化相的析出提供载体;时效处理的实质是过饱和固溶体的脱溶分解过程,析出与基体共格的具有纳米尺度的强化相。固溶体过饱和度越大,脱溶驱动力越大,沉淀析出越充分,强化效果越显著。高强度、高韧性的铝合金经T6热处理后的屈服强度可达500MPa以上。

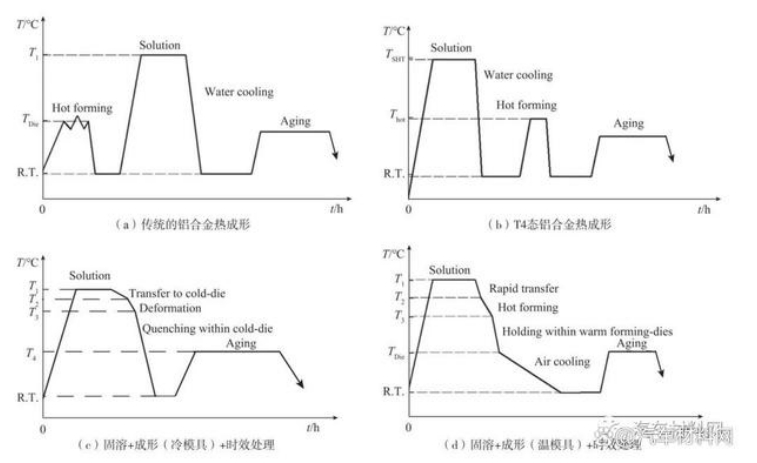

如下图所示,根据固溶、淬火和时效与热成形的配合,铝合金的热冲压主要有4种不同的工艺路线。

典型的铝合金热冲压方法

其中,以英国帝国理工学院的林建国等开发的第3种方法,即成形-淬火(Hot Forming and Cold-die Quenching,HFQ)技术受到的关注最多。HFQ工艺是非等温成形过程,且冲压成形与淬火同步实现。该工艺由材料固溶热处理、热成型与淬火、时效处理等工序组成,从铝合金板料进入模具到成型完成的典型周期为5-10秒。

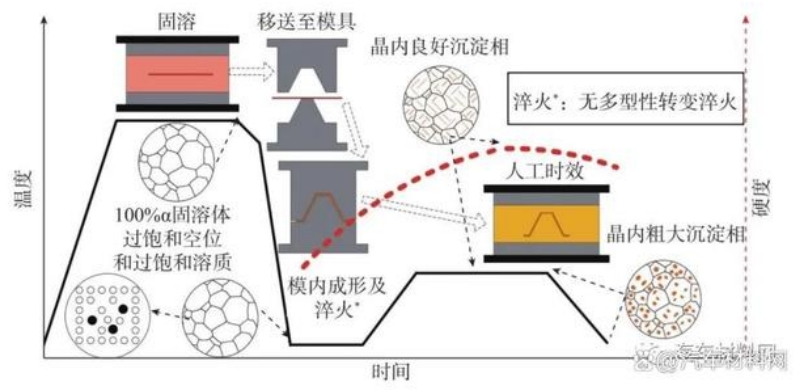

其工艺过程如下图所示,成形时,先将板材加热到固溶温度并保温一段时间,然后将板料迅速移入通过水冷等方式保持室温的冷模具中,在短时间内成形、淬火并保压。这样的工艺过程可以保证铝合金板材的微观组织在淬火时迅速成为过饱和固溶体状态,降低材料硬度,降低板材冲压成形时的流动应力、提高板材的成形性,削弱了冲压成形回弹,并且降低了所需设备的吨位。对成形淬火后从模具中取出的铝合金零件进行后续人工时效,可以显著提高成形零件的强度。

图3可热处理强化铝合金热冲压成形工艺及组织演变

HFQ技术采用的是热处理可强化铝合金材料,通常有Al-Cu(2系)、Al-Mg-Si(6系)和Al-Zn-Mg(7系)3种,由于2系铝合金耐腐蚀性较差,一般汽车冲压件上主要应用6系和7系2种。

HFQ技术的主要优势

减低成本-通过部件集成实现,模具与冲压件成本节约一般超20%;

重量减轻-高强铝实现20-50%重量减轻;

几乎无回弹-一次成型即可实现尺寸精度精准控制;

保持韧性-提高碰撞性能;

部件集成-更低的产品和模具成本;

合金选择的灵活性及可持续性-使用标准的合金材料(6系&7系)完全可回收;

高强度-淬火后使铝合金-6系&7系获得更高的强度

HFQ技术在国内外的发展情况

英国帝国理工学院林建国建立了公司Impression Technologies Ltd (技术孵化公司),从事铝合金热成形技术的推广与应用工作。HFQ为Impression Technologies Ltd的注册商标。

在欧洲、中国和北美的主要汽车产区,人们对汽车轻量化(尤其是电动汽车)热成形的应用兴趣正在迅速增长,这创造了对大批量铝热成形(HFQ)新生产线的需求。

2016年,瑞典AP&T公司成功交付了全球第一条基于HFQ技术的专用铝合金热成形生产线,可生产出质量更轻、强度更高、形状更复杂且尺寸稳定性更高的零部件。Impression Technologies Ltd(ITL)全资子公司CIPCO为这条生产线的采购方。

2019年Impression Technologies Ltd宣布与汽车行业模具与零部件制造供应领域的领导者Telos Global达成重要战略合作。HFQ®技术将应用于北美市场,以便Telos Global生产高强度铝合金白车身和底盘部件,并满足OEM对SUV、皮卡车和电动车等领域迅速增长的市场需求。

2019年德国Fischer集团与Impression Technologies Ltd建立重要的战略合作关系,根据合作协议,Fischer集团将使用HFQ®技术来制造其白色车身部件,并满足快速增长市场(如电动汽车)的OEM的需求。fischer集团于2021年在德国南部Achern的fischer集团工厂将一条来自AP&T的全自动高强度铝热成型生产线投入商业运营。该产线中的AP&T伺服液压机在整个冲压循环中可实现高精度的成型控制,并且比传统液压机更节能、更环保。

中国长春吉文将英国Impression Technology公司研发的HFQ专利通过引入国内,并在国内建立了一条大型量产生产线。

HFQ技术在汽车零部件上的应用

应用方面,福特汽车早在2014年就利用7075铝合金热冲制成形B柱,其力学性能可达到变形前T6态铝合金板的力学性能[18](见下图a)。

自2016年以来,HFQ技术已被阿斯顿·马丁(Aston Martin)和莲花(Lotus)等高端品牌使用,并被设计用于多个新的全球电动汽车平台,包括上车身结构、封闭件和电动系统外壳。阿斯顿马丁的DB11车型的HFQ铝合金A柱[19]见下图b。

咨询的话:13522079385

部分国外量产车型用HFQ铝合金热成形零件

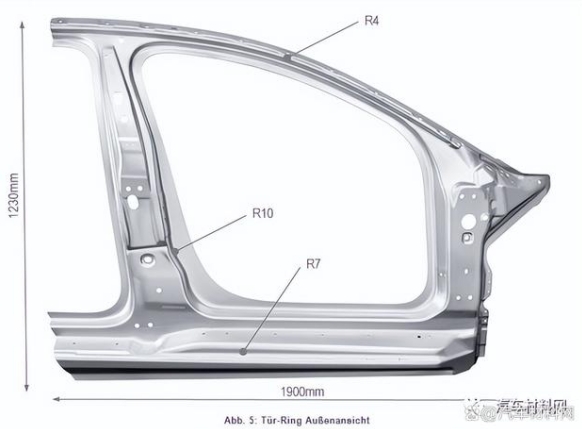

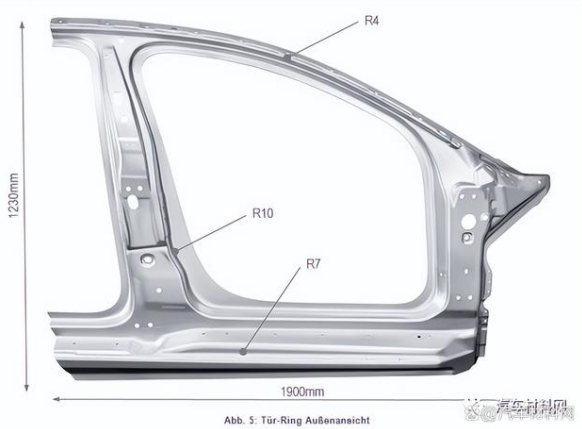

Fischer公司采用铝热成型(HFQ)技术一体式门环,部件的尺寸稳定性非常好,几乎没有回弹效应,最重要的是,整个部件的强度始终很高,而且仍有良好的延展性。如所示的一体式门环是高级电动车轿车的第一个实现的量产应用。

Fischer铝热成型(HFQ)技术一体式门环

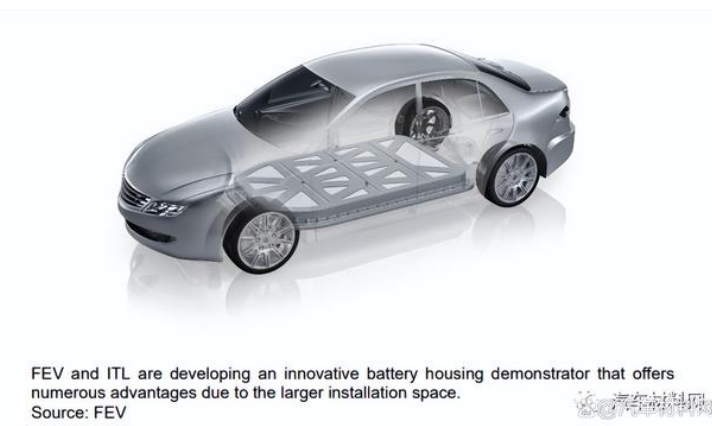

FEV与Impression Technology联手开发铝热成形(HFQ)电动汽车电池包外壳概念,利用HFQ®技术,最大限度地利用了可用于储能的空间。通过将结构上相关的组件完全铺设在外部,同时将电池外壳集成到整个车辆中,为额外的电池电芯创造了安装空间。在保持相同的续航里程时,这将延长续航里程或缩小电池的安装空间要求。

目前车身铝合金热冲压成形广泛应用于A柱加强板、B柱加强板、地板加强件等。现在HFQ国外量产的产品,A柱的成型深度在200毫米以上,拔模角度很小;还有行李架拉延深度220毫米;加强梁的月销量在1万-2万,造成HFQ™产能相当饱满,所以后续的修边冲孔利用模具进行冲压。

HFQ热成形技术在国内的应用稍晚于国外,处于起步推广阶段,具备远期应用趋势。

四川成飞集成吉文汽车零部件有限公司一体式门环采用整体式热冲压方案,将传统驾驶舱和前排乘员舱环状区域对应的A柱加强板、B柱加强板和门槛加强板等零件集成为一个一体式热成形门环,HFQ™铝热成形一体式门环在轻量化方面做到了减重40%,在不同强度要求位置采用补丁板和TRB轧胚两种不同的解决方案。铝热成形产品在车身上的应用包括A柱、行李架、车门防撞梁、车门内板等。HFQ™铝热成形技术推动增加回收铝含量;将废料转变为高强度高性能的铝合金部件;吉文也同多家铝材厂商进行了回收铝材的实用验证。

HFQ™铝热成型一体式门环

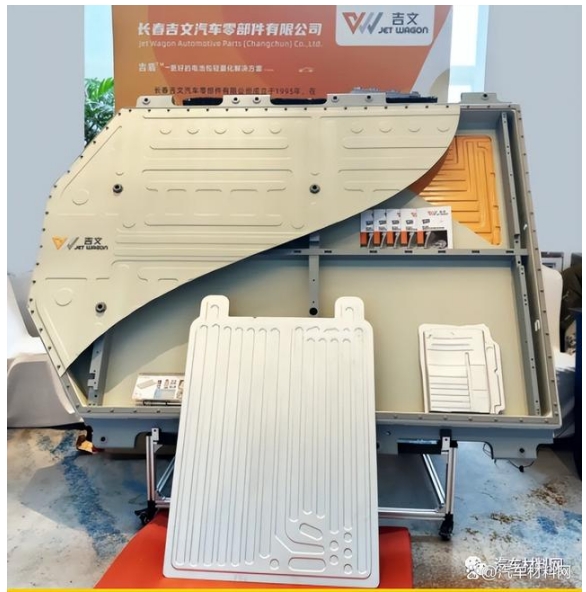

此外由HFQ™,吉文延伸出一系列产品,用HFQ™技术一体式冷却板,HFQ铝合金的CTC下托盘、上盖;JET-Box™吉盾™大尺寸平板电池舱系列产品;JET-Box™吉盾™中小尺寸电池舱/混合驱动电池上下壳。

吉盾™-铝热成型技术电池舱

来源:汽车材料网整理