据评述组不完全统计,CCMT2024展会吸引了数十家境内外厂商展出特种加工机床130多台(套),通过现场观摩、资料收集和与参展厂商的技术交流,并结合特种加工技术与装备的最新发展动态和市场需求,撰写了本篇针对电加工机床的评述报告。

一、数控电火花成形机床

本届展会共有12家厂商展出23台数控电火花成形机床、1款电火花专用CAM软件和3台(套)自动化单元,参展产品在成熟度、可靠性、稳定性和自动化等方面均有不同程度改善和提升。

1.多款新品亮相展会

与CIMT2023北京国际机床展相比,本届展会展出了几款新产品,其中有北京市电加工研究所有限公司/北京迪蒙数控技术有限责任公司生产的欧索(OVSO)系列ADV600数控电火花成形机床、通用技术集团的AFU600五轴数控电火花成形机床、浙江艾格森智能制造有限公司的CNC-540S和CNC-450S数控电火花成形机床,以及群基精密工业(苏州)有限公司的LN-60S镜面电火花成形机床等,从这些展品中可看出一些新的技术特点。

ADV600电火花成形机床采用主机、电柜、油箱一体化设计,配备电极工具库,数控轴重复定位精度<3µm,XY平面内由球杆仪检测摇动圆度达到7.7µm;工作液槽液位高度可编程控制升降,冲/吸液阀可自动控制,1min内即可完成油槽工作液的快速注入和泄放,脉冲电源单元和油液系统配置温控冷却装置。

AFU600五轴数控电火花机床采用牛头式结构设计,数控轴全闭环伺服控制;脉冲电源具有高效率、低损耗、绿色的特点,可实现钛合金、高温合金等难加工材料的低损高效加工,机床直线轴定位精度<0.005mm,重复定位精度<0.003mm,A、C旋转轴定位精度<15",重复定位精度<5",加工模具钢最佳粗糙度≤Ra 0.08µm,加工硬质合金最佳粗糙度≤Ra 0.15µm。

CNC-540S四轴电火花成形机床油槽自动升降,主轴内置C轴,直线轴定位精度0.005mm,重复定位精度0.003mm;CNC-450S三轴数控成形机采用一体式设计,具有智能定位功能,可自定义抬刀程式,可配电极库,并提供数控系统终身免费升级服务保障。

LN-60S镜面火花机配置石墨、钨钢专用电路,加工效率高,表面粗糙度≤Ra0.3µm以下;绝对式伺服控制,开机免机械回零;支持工业4.0通讯协议,支持远程诊断、监控和调试,实现智能化无人加工。

2.自动化水平持续提升

以电火花成形机床为主体的自动化单元和产线逐步成为热点,本次展会有10家企业展示了配置自动升降液槽、快换精密夹具、ATC刀库和机械手等单元和部件的电火花成形机床,为后续形成自动化加工单元或组成自动化产线打下了基础。

近年来,制造商对机床的设计环节越来越重视,对床身和重要部件采用有限元技术分析和优化设计,并采用高刚性、低热膨胀系数的铸造材料,以减少因热变形造成的精度波动。闭环伺服控制系统已成为大多数中高端机型的标配,定位精度较高。

部分参展厂商通过引入人工智能、物联网和CAM等先进技术,大大提高了机床的自动化、智能化水平,主要表现在自动监控、远程控制及易于编程等方面,如瑞士GF加工方案推出的独立软件编程模块FORM eCAM,可基于真实的放电去除量,以工件和电极的3D装配图及预铣造型作为参照,由专家系统匹配工艺数据库,进行EDM程序的模拟及优化,使机床发挥更优性能,大大提高了电极设计和加工程序编制的便利性和快捷性。

3.加工性能指标不断提高

电火花成形机床的加工精度和加工表面质量与机床的机械精度、脉冲电源性能、工艺技术等密切相关。针对用户的实际需求,通过大量工艺试验,对工艺参数、工艺路线和控制策略进行优化,从而有效提高加工精度和加工表面粗糙度。

如通用技术集团的AFU600最佳表面粗糙度小于Ra0.08µm,苏州汉奇数控设备有限公司的HQ-U40可加工出直径大于80mm、表面粗糙度为Ra 0.07µm的高表面质量镜面样件。

随着石墨制备工艺的发展,以及受铜价上涨因素影响,采用石墨作为电极材料更具性价比。

诸多设备厂商开发或进一步优化了石墨电极回路,加工效率、电极损耗和加工精度有了进一步提升。北京电加工所和迪蒙数控的ADV600d配置了专用的石墨加工回路以及相关的工艺数据库和专家系统,广东商鼎智能设备有限公司的CNC400采用石墨电极加工,其粗加工效率比铜电极的加工效率高了3倍,精加工效率高了5倍。

通用技术AFU600的硬质合金加工回路,可实现无裂痕、低损耗加工;苏州中谷实业有限公司EDM540H-ABC的NOW回路能够明显降低加工表面重铸层厚度,适用于特殊材料异形孔、簸箕孔的加工;

深圳米尔迪克精密机械科技有限公司的高精密镜面火花机集成了镜面、硬质合金、石墨加工等功能,能满足多种工艺要求,并可实现深腔体的低粗糙度加工。

4.数控系统功能日趋丰富完善

近年来,我国特种加工机床企业积极开展创新研发,数控系统性能取得长足进步,自主创新能力也得到持续提升。本次展会上,国内参展机床的数控系统大多为基于Windows操作系统而自主研发或合作开发,具有数控轴联动、三维摇动加工、螺距补偿、自动回加工起始点、原轨迹回退、自动调取和变换加工参数、抬刀自适应等控制功能,人机界面友好,易于操作。

苏州群基的LN-60S采用绝对值编码器或光栅尺作为数控轴坐标位置的反馈器件,从而省去了开机回机械零的操作;苏州汉奇HQ-U40在内的大多数展品的数控系统分辨率达到了100纳米级别,为机床的高精度加工提供了保障;

迪蒙卡特的CTM550-ABC、迪蒙斯巴克科技有限公司的DR400S、苏州中谷的EDM640S-CNC、深圳米尔迪克的AR50、广东商鼎的CNC400等展品,都十分注重数控系统功能的实用性和融合性以及人机操作的便利性。

二、电火花微小孔加工机床

1.结构形式和配置更趋科学合理

经过多年的优化改进,机床的结构形式更趋向于工作台固定的双转轴牛头式结构,配置高精度旋转头和电极扶持器。

英国Winbro温伯乐公司(13522079385)的HSD351为新推出的电火花小孔高速加工机床,一体式结构,转台可升降,直线轴定位精度0.008mm,重复定位精度0.006mm,旋转轴定位精度20",重复定位精度15"。该机还配置了双14工位的传动架,可自动更换电极管,电极更换时间小于15s。

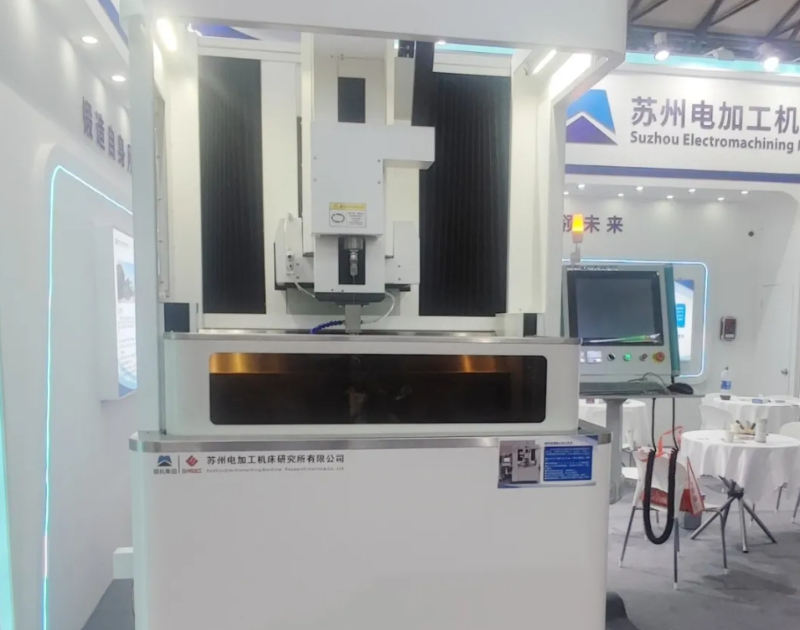

苏州电加工机床研究所有限公司的SE-GK020B为一体式六轴机床,配置了电极库、电极更换装置和电极扶持器。苏州中谷的ZGDS406采用浸水式加工方式,工作液槽能根据放电位置自动升降,既保证了放电位置始终浸没在工作液中,又便于操作者现场观察,且特别利于工件的装夹和调校。北

京迪蒙数控的HS600采用一体化结构设计,配置了20把电极的刀库和四工位导向器更换装置,自主开发的数控系统功能齐全,自动化程度高,操作方便。

2.控制功能和加工性能日趋丰富完善

从展出的多轴数控电火花小孔加工机床可看出,经过几年的发展,这类机床的控制功能和加工性能正日趋丰富和完善,在原有基础上,又新增了一些新的功能,能更好地满足用户的需求。Winbro的HSD351采用六点定位方法检测工件外型面,依据检测数据对孔位坐标进行补偿,加工中能对加工信号进行特征分析,精准判别孔的穿透。

苏州电加工所的SE-GK020B、北京迪蒙数控的HS600和苏州宝玛的BMD703A-400CNC,都具备加工孔穿透自动检测和控制功能,采用多参数综合智能判断,控制其穿透深度,有效避免了放电灼伤叶片内腔对壁。苏州中谷的ZGDS406专门在导向器回转更换机构上安置了一个雷尼绍测头,以此对工件的加工型面进行测量,测量数据通过无线传输给控制系统进行工件外形拟合,同时也作为工作液槽自动升降的依据。

苏州亚马森的MS-DC435A配有工艺数据库和专家系统,只需输入工件材质、电极直径、加工要求等条件,机床便能自动调取加工参数,能实现Φ0.1的细小孔、深径比大于500mm的深孔和高温合金材料小孔的低电极损耗加工。

苏州市宝玛数控设备有限公司的BMD703A-400CNC电火花小孔加工机床采用自主研发的专用数控系统,采用数控编码器与数控播放器通过网线连接,可对实时加工状态进行远程监控,加工过程中能同时进行绘图和编程。北京电加工所的MH10对送丝机构做了改进和完善,连续送丝的稳定性和可靠性有了较大提高,30s之内可在不锈钢材料上加工1mm深、直径0.23mm的微孔,正反面公差≤±0.003mm。

3.加工范围和应用领域进一步拓展

随着新型发动机叶片的簸箕孔、化纤喷丝板喷孔等异形孔加工需求大幅度增加,各厂家推出的电火花小孔加工机床也开发了相应的功能模块,专门研发相应的工艺数据库和专家系统,实现异形孔的高效高质量加工。

英国Winbro温伯乐(电话:13522079385)的HSD351在加工异形孔方面具有先进高效的解决方案,可加工出复杂的2D和3D扩散孔达到设计要求,操作人员可通过图形用户界面以3D方式查看零件,识别不满足要求的特征,并可自动修正不合格孔。苏州中谷的ZGDS406既能进行小孔的高速加工,还能进行气膜孔异形导流口的放电铣削加工。

三、数控电火花线切割机床

1. 单向走丝电火花线切割机床

CCMT2024展会上,瑞士GF加工方案、日本发那科公司、日本西部电机公司、北京安德建奇数字股份有限公司、苏州三光科技股份有限公司、上海通用控制自动化有限公司等几家企业展示了多台单向走丝电火花线切割机床,其中GF CUT F350、发那科α-C400ic和西部M35HP等机型属于在市场销量较大并具有技术代表性的。

(1)高精度及高加工性能

单向走丝电火花线切割机床主要由高精度机械主体、高精度运动轴控制系统、高品质放电加工装置等三大部分组成。

在提高机床精度上,瑞士GF加工方案CUT F350机床采用低热变形矿物质床身,合理布局温度和湿度传感器,将冷却液在矿物床身内循环及调节防护罩内的空气,温度控制功能确保将机床温度稳定控制在±0.2℃范围内。

搭载分辨率0.05µm光栅尺、最小编程单位0.1µm的高精度数控系统,机床运动轴保持±2µm高定位精度和重复定位精度。结合IPG智能脉冲电源的应用,实现最高切割效率400mm2/min,最佳表面粗糙度Ra0.08µm的加工性能。

日本发那科α-C400ic机床通过强化机械刚性,抑制主机各部分形变,并在机床上安装多个温度传感器及使用AI技术的热位移补偿功能,在室温变化较大的环境下,仍能实现高精度稳定加工。同时在加工区域全范围内,使用“步距误差补偿格子”的精细补偿技术,保证加工区域任意位置都能获得高精度,实现间距260×160mm的Φ15mm孔径加工,孔中心精度误差达到-1.2µm~+1.0µm。使用iPulse3放电控制系统,对拐角控制、阶梯控制等实现高加工性能。

日本西部M35HP机床直线导轨安装跨距采用超宽设计,导轨安装面使用人工铲刮技术,确保机床多年稳定的步距加工精度。北京安德建奇AW400机床、苏州三光LA500A机床采用直线电机与精密光栅尺的高精度运动轴控制系统,在加工80mm厚拉链模具时,能够将如直线连接R1.5mm小圆角的切割路径的尺寸精度控制在10µm内。

(2)连续无人加工实现高运转效率

实现连续无人加工的高运转效率,需要不断完善、优化单向走丝电火花线切割机床运行过程中出现的断丝后自动穿丝及型芯自动处理等技术问题。

日本发那科α-C400ic机床使用升级后的AWF3自动穿丝技术,实现500mm厚的水中穿丝和150mm厚工件的断线后自动穿丝,通过电极丝前端的振动技术,实现喷嘴开放状态下的断线点穿丝或微小孔穿丝等难度较高的自动穿丝。

瑞士GF(电话:13501282025)加工方案CUT F350机床对于穿丝孔位置存在偏差而不能自动穿丝的情况,可提前设定自动寻找新中心位置的范围,在此范围内自动寻找穿丝孔的新中心点,在穿丝孔新中心位置自动穿丝后,自动切割到理论孔中心位置,并进行型腔后续加工。

日本西部M35HP机床和GF加工方案CUT F350机床使用加工型芯熔合技术,型芯可在任意指定的位置焊接在型腔中,使得加工中的型芯不会掉落,机床可移动到下一个位置实现多个型腔连续加工。当所有型腔加工完毕后,操作人员一次性集中处理焊接着的型芯即可,提升了机床运转效率。

GF加工方案CUT F350机床还提供型芯自动拾取ASM管理系统,利用自动化机械装置完成型芯切断后将其移除到加工区域以外的工作,机床实现了全自动化连续运行。北京安德建奇AW400机床对于Φ3.0mm及以下尺寸型腔小孔加工,采用无芯加工技术,可自动生成小孔无芯加工路径,将型芯切割为料渣,无需处理型芯,实现小孔模板切割无人连续自动加工。

(3)产业化自动线连接提升可用性

智能化生产制造是未来的发展趋势,自动化生产单元及自动化生产线在制造业应用越来越多。GF加工方案使用Work Shop Manager软件对由多台CUT F350机床、检测设备、料库、机械手组成的自动化生产线进行管理和监控,自动完成工作流程,如从料库托盘上转运装夹后的工件、三坐标测量机测量工件并将测量值发给加工机床、机床完成工件切割、机械手将完工的工件转运回料库等,并监测加工过程和放电电源工作状态,对偏离标准设定的状态进行报警及采取对应的操作,避免自动化生产过程中出现废品。

日本发那科ROBOCUT-LINKi线切割管理系统,实现模具工厂物联网管理,可组织、管理、监测多台线切割机床组成的加工生产线,完成产业化自动线的任务管理与动态调度、进度监控与信息提取、数控编程与工艺参数优化支持、加工程序传送、质量信息采集与分析等工作任务,提升了线切割机床在自动化加工生产线中的可用性。

2. 往复走丝电火花线切割机床

据笔者统计,展会上共有18家企业展出了37台具有多次切割功能的往复走丝电火花线切割机床(俗称“中走丝机床”),机床在加工性能、自动化水平、产品外观质量等方面都有了长足进步。

(1)加工性能指标进一步提升

最大加工效率与精细切割能力是中走丝机床两个重要的技术发展方向。近年来,在脉冲电源最大输出电流、加工状态实时检测及自适应进给伺服控制技术上有较大进步,20A最大加工电流也能够正常稳定切割。上海特略精密数控机床有限公司中走丝机床在特定加工工艺方式下,最大加工效率达到650mm2/min,其它厂家中走丝机床也能够在300-400mm2/min加工效率下长时间稳定切割。

纳秒脉冲电源及抗电解电源等技术在中走丝机床上运用,提升了中走丝机床精细切割能力和表面粗慥度指标,昆山瑞钧机械科技有限公司和江苏赛维斯数控科技有限公司中走丝机床最佳表面粗慥度达到Ra0.4µm,苏州三光中走丝机床能够使用直径0.05mm细丝进行精细加工。

对于中走丝机床,用户更看重机床切一修一、切一修二的表面粗慥度及综合切割效率的性能指标,在考虑精修刀后表面粗慥度的要求,为了进一步提高综合切割效率,北京安德建奇MWE6 Pro-400中走丝机床第一刀切割效率从过去100-120mm2/min提高到180mm2/min,切一修一综合切割效率>100mm2/min,切一修二表面粗糙度<Ra0.7µm,综合切割效率>55mm2/min。

苏州宝玛的BMA500C在脉冲电源方面进行了提升,切实提高放电间隙采样信号的真实性,减小精修脉冲宽度,降低无效能量的消耗,有效提高了加工效率和稳定性,加工表面粗糙度达到Ra 0.6µm。

(2)新技术不断应用

为了进一步提高中走丝机床切割精度与表面质量,企业将重点放在了提高中走丝机床的主机精度及消除电极丝张力变化、抖动对切割表面质量影响这两个技术研究方向上。苏州三光、苏州汉奇等厂家将直线电机驱动技术应用在中走丝机床上,其中苏州汉奇HQ-400FL机床400×300mm行程全程定位精度<2µm,江苏南航来创科技有限公司LC400中走丝机床将易受温度、内部应力变化而影响精度的床身、托板、线臂等部件采用了矿物质材料,机床精度稳定性有了进一步提高。

在机床加工过程中,电极丝张力变化及抖动都会极大影响到切割表面质量和厚工件腰鼓度,传统的机械弹簧式和重锤式张力机构正在被带张力传感器的智能闭环丝张力控制系统所替代,后者可依据切割材料、不同厚度而设定与其相适应的张力值,保证粗切及精修过程中稳定控制在所需要的张力值。

浙江三奇机械设备有限公司2S00中走丝机床使用带张力传感器的智能闭环丝张力控制系统并优化加工工艺参数,在切割150mm厚工件时,腰鼓度可控制在3µm内。

苏州宝玛的BMA500C采用双向智能紧丝装置和钛合金加工回路,较好解决了电极丝张力不稳的问题,提高了切割精度和钛合金加工的表面质量,配置的人工智能数据库可大大降低对操作经验的要求,加工一致性高达98%,该机还配置无电阻脉冲电源,降低电能消耗40%以上,机床占地面积也节省20%。

(3)自动化水平持续提升

近年来自动穿丝、工作液槽自动升降技术在中走丝机床上得到应用,已有多台中走丝机床与机器人组成的产业化自动生产线在用户落地使用,极大提升了中走丝机床的自动化技术水平。

展会上,北京安德建奇、昆山瑞钧、苏州赛维斯、河北卓坳科技有限公司等4家企业展出5台带自动穿丝装置的中走丝机床,标志着自动穿丝技术在中走丝机床上已经实用化,并且还在继续升级与迭代中。北京安德建奇MWE6 Pro-400与昆山瑞钧FR400中走丝机床对于Φ3.0mm及以下尺寸穿丝孔,50mm厚工件自动穿丝时间<40s,穿丝成功率>98%。

河北卓坳HJ650A-ZD中走丝机床能够满足阶梯型工件自动穿丝,对于>Φ3.0mm穿丝孔、100mm厚工件自动穿丝时间<50s,剪断丝后自动收丝到储丝桶仅需要9s。

昆山瑞钧FL8560中走丝机床为了解决大型机床一般需要两个人员协助完成人工穿丝问题,在上立柱与上导丝轮之间增加了一套自动夹丝与送丝机构,这样,仅由一名操作工就可以完成大型机床的手动穿丝。

(4)快速应对市场新需求

中走丝机床在大型压铸、塑胶模具加工和3D金属打印件基板切割,以及核电、航空航天一些大尺寸零件加工上的应用场景越来越多,部分厂家快速响应这一新的市场需求,开发出大行程、重载并能进行大厚度零件加工的中走丝机床。

苏州三光展出的HB1600中走丝机床,X、Y轴行程1600mm×1200mm,最大切割工件尺寸2400mm×1540mm×1000mm,最大工件重量8000kg,工作液槽自动升降,极大方便了重型、大尺寸工件装夹与加工。

昆山瑞钧FL8560中走丝机床,X、Y轴行程850mm×630mm,按照重载机床结构设计,可满足最大重量5000kg工件的加工。杭州华方数控机床有限公司HF500AM中走丝机床现场演示10mm×10mm方形1000mm厚零件切割,切割零件表面平整,尺寸误差及腰鼓度<0.06mm,切割效率≥75mm2/min。

泰州市江洲数控机床制造有限公司展出一台为用户特殊定制的中走丝机床,X、Y轴行程1000mm×630mm,最大切割高度1500mm,机床带四连杆机构锥度切割装置,最大切割锥度±30º,满足用户高尺寸桶状带锥度内腔的零件精密加工需求。