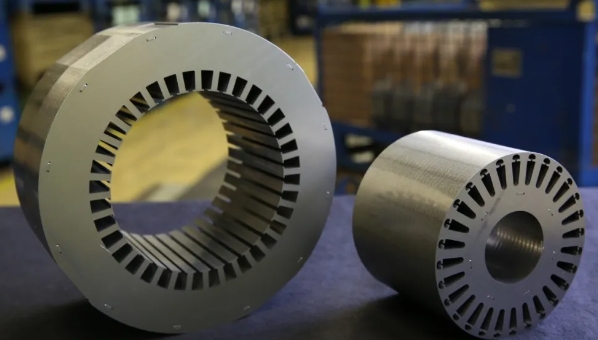

为电机制造铁芯的方法有很多:可以通过压扣、粘合或使用Backlack工艺。该过程始于电机定子和转子叠片的冲压。为此,我们的客户通常使用单槽冲、复合冲或级进模多工位压力机。后两种则是直接将来料卷材加工成各种几何形状的定转子叠片。而单槽冲可以对单个金属料片进行冲槽加工。来料卷材一般由电工钢轧制而成,对于典型的工业电机其叠片一般厚度约为0.5mm。对于牵引电机,新趋势是使用厚度仅为0.2mm的较薄板材,以提高电机的效率。电机叠片始终涂有涂层,以减少电机铁芯的铁损。

压扣降低效率

从卷材冲压出定转子叠片后需要将它们叠在一起形成电机铁芯。例如,通过压扣。该过程是将上一张叠片的一小部分通过模具扣压在下一张叠片上,以此将若干叠片压扣在一起形成铁芯。完成后,铁芯最上层叠片的那一小部分将被冲掉而释放压扣。然而,由于上述叠片的绝缘被破坏,叠片之间的接触会降低电机的磁性能。

粘合降低产出

除压扣外,粘合也是另一种方法。有的工艺甚至在料片进入冲压模具进行冲压时就已经涂抹上了粘合剂。粘合是通过在叠片上涂上粘合剂将它们叠在一起而形成铁芯,而绝缘材料不会受到损坏,这一点与压扣不同。但是在冲压模具内喷涂粘合剂的过程可能会影响输出性能。

传统Backlack工艺

得以进一步研发

Backlack工艺能使电机叠片的层叠更密集。在这一工艺中,材料通常在级进模压力机中冲压成形,然后在烘箱中通过高压和高温组装成铁芯。这样就形成了全表面接触,从而减少了发动机的振动和噪音。此外,铁芯的密度更大,因此冷却液不会泄漏或渗透,而且 Backlack 工艺的导热性能比空气高,在冷却方面具有优势。

基于这些优势,舒勒采用了传统的Backlack工艺,并将这一独立的工艺嵌入到整体解决方案中。舒勒研发的全自动系统用级进模压力机生产定转子叠片,以受控方式将其加工成所需高度的单个叠片形状,然后将其安全地输送到独立的Backlack工作站。这些独立式装置可以完全控制所有参数,如压力、温度和时间。该工艺具有可追溯性,可用于各种宽度的卷材。

咨询电话:13522079385

该解决方案是一个交钥匙系统,由高速压机和模块化Backlack工作站组成。它包括从原材料开卷、落料到成品电机铁芯的所有工序,也可对现有设备进行改造。该系统专为高效批量生产电机铁芯而设计:每年可生产多达 8 万个转子和定子铁芯。当然,实际产量取决于客户的规格要求。可以实现不同的铁芯尺寸、产量和启动方案,从而使投资与产量相适应。此外,还有用于工艺跟踪、数据存档、数据分析和工艺改进应用的数字化解决方案。