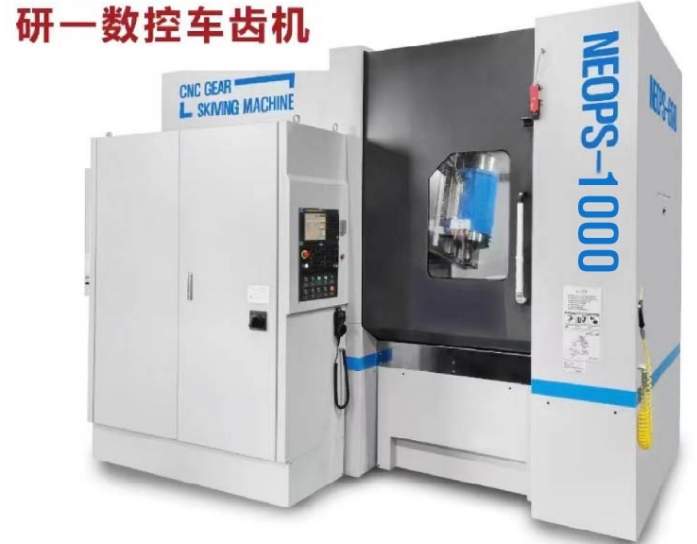

韩国研一车齿机NEOPS-1000 刮齿机

一、机床概况

韩国研一NEOPS-1000车齿机采用了全新的齿轮加工方法——刮齿,相对于传统的滚、插、铣、磨等齿轮加工机床,本机床具有以下特点:

(1) 加工精度高——刮齿的加工精度比滚、铣、插齿更高;

(2) 加工效率高——刮齿加工刀具主轴和工件主轴切削速度快,还能够解决滚齿、铣齿不能加工中小型内齿圈的难题;

(3) 加工方式先进——传统齿轮加工是沿齿轮齿向方向切削,而刮齿既沿齿向切削,同时还沿齿形方向切削,能够解决传统齿轮加工方式无法加工非贯通、无退刀槽内齿的难题;

(4) 更加绿色环保——刮齿可以采用高速干式切削,在不使用切削油的同时,保证高效率、高质量、高的刀具耐用度以及切削过程的高可靠性,资源利用率更高,综合效益更明显;

(5) 柔性化更高,能够加工各种角度的螺旋齿轮以及对齿形和齿向修正等;

(6) 机床高刚性结构设计—通过对各个部件、关键结构和数控轴参数的优化设计,机床具有很高的动、静刚性;

(7) 刀具主轴和工件主轴采用大功率电主轴直驱技术,保证刮齿加工具有很高的回转精度和跟随精度;

(8) 直线运动轴采用镶钢导轨和滚动块预加载荷的结构,保证机床在运动时无间隙,具有很高的运动精度;

(9) 刮齿加工软件强大,控制系统稳定可靠,具备刀具自动对中、刀具自动保护、人机界面、多轴同步等功能。

本机床是一种集高效率、高精度、高自动化于一体的绿色环保型刮齿机床,加工优势明显,特别适用于汽车、机器人、航空航天、军工等行业中小型内、外圆柱齿轮的切削加工,可实现直齿、斜齿、鼓形齿、锥度齿、多联齿的一次装夹加工。

机床系纵向布局,由床身、立柱、工作台、滑座、刀架等主要部 件组成,并配备单独的液压站和磁性排屑器,独立的落地式电气柜置 于机床一侧。

机床使用发那科 FANUC Oi MF系统,可实现六轴四联动。刀架回转主轴和工件回转主轴均采用电机主轴直驱,分度精度高;机床结构设计合理,具有很高的动、静刚性;

软件功能强大,调整方便,能够加工各种内齿、外齿、以及不同螺旋角的斜齿。

二、机床标准规格参数

1.机床加工能力(划重点!)

最大车削直径(内齿) Φ1000mm

最小车削直径(内齿) Φ150mm

最大车削直径(外齿) Φ1100mm

最大车削长度 500mm

最大螺旋角 ±30°

最大加工模数 Module 10.0

最小加工模数 Module 3.0

工作台直径 Φ1000mm

咨询电话:13522079385

2.各个轴行程(工作范围)

径向行程-X 轴 755mm (-680mm~+75mm)

刀具移动-Y 轴 600mm (-300mm~+300mm)

Z 轴行程 520mm (250mm~770mm)

X 轴 快速移动 20m/min

Z 轴 快速移动 40m/min

Y 轴 快速移动 8m/min

3.刀具

主轴锥度 HSK #125

刀具最大移刀 600mm (-300mm~+300mm)

4.主轴电机

B 轴主轴电机 800Nm(31KW)

B 轴最高转速 3,000RPM

C 轴主轴电机 1520Nm(33KW)

C 轴最高转 1500RPM

5.其他

控制系统 FANUC Oi MF

机床高度 3,250mm

占地面积 5,900mm×4,800mm×4,150mm

机床重量 26.0 ton

颜色

机床主体 Mnusell # RAL 7016

外壳 Munsell # 7035

执行标准 Korea Standard(KS B ISO 6545)

保维时间 工厂安装后 1 年

6.机床标准配件及参数

(1)NC 部分

■FANUC FANUC Oi MF

■CNC Software CNC 软件

■C.R.T Pannel 操作面板:10.4〞 Color LCD USB

■HMI Advanced HMI 装置

■Machine Control panel 控制面板:FANUC

■System Software 系统软件

■PCU 主存储装置

■Sogmal Cable between

NCU,PCU and MCP 10M

(2) 各轴电机参数

X-Axis αiF 12-4,000HV,12Nm (3,000RPM)

Y-Axis αiF 8-3,000HV-B,8Nm (3,000RPM)

Z-Axis (Ratio 3:1) αiS 12-4,000HV-B,12Nm (3,000RPM)

A-Axis (Ratio 650:1) αiF 12-4,000HV,8Nm (4,000RPM)

B 轴主轴-直驱电机

B 轴主轴电机型号 FANUC iS 160L4/6000

B 轴主轴最高转速 3,000RPM

B 轴主轴电机扭矩&功率 800Nm (31kw)

刀具夹紧-碟形弹簧+液压夹紧 19,772Nm, 2,000kgf)

主轴孔锥度 HSK #125

直驱传动比 1:1

主轴头跳动 1~3 ㎛以内

C 轴主轴-直驱电机

C 轴主轴电机型号 FANUC βiS 200L4/1500

C 轴主轴最高转速 1,500RPM

C 轴主轴电机扭矩&功率 1520Nm (33kw)

C 轴台面直径 Φ1000mm

直驱传动比 1:1

C 轴夹具安装方式 液压回转缸

-液压回转缸-气缸内径 130mm

-液压回转缸-活塞行程 30mm

-液压回转缸-活塞推力 47kn(4,793kgf)

-液压回转缸-活塞拉力 45kn(4,589kgf)

快速分度速度 600min-1

切削进给速率 1-4800°/min

(3)Hyd-raulic 液压系统

■Hydrauic UNIT 液压单元 90L (2HP X Piston Pump)

■Valve 阀 Daesung-Nachi

■Pressure Gage 压力表 WIKA Φ63 100kgf/c ㎡

(4)Lubri-cation 润滑系统

■Slide way 滑动面润滑装置 Grease (AC220V)

(5)Coolant 冷却油系统

■Coolant Tank 冷却油箱 300L

■Chip Box 铁屑箱 1EA

■Coolant Pump 冷却油泵 400F

(6)Splash Guard 防溅挡板

■Full Type Spash Guard 整体防护罩

(7)动力要求

电源 120KVA/380V±10% 建议设备单独接地线

气源 400-450NL/min, 0.5-0.7MPa

环境温度控制 5-45 度

三、主要技术特点

1、高速旋分刮齿技术

用高速旋分刮齿的切削方式来加工内外圆柱齿轮,在加工过程中,刮齿刀具既相当于滚刀又相当于插齿刀,其切削方式为工件和刀具以一定的速比连续高速旋转,刀具相对于工件有一轴交角且和工件各自绕自身轴线转动以形成展成运动,刀具沿轴向连续进给完成全齿宽加工。机床能够加工各种内齿、外齿、以及不同螺旋角的斜齿等。

2、回转主轴直驱技术

本机床刀具回转主轴和工作台回转主轴均采用直驱技术,采用大转矩电主轴直接驱动刀具和回转工作台回转,完全取消所有机械环节,实现动力源对机床工作部件的直接传动,提高机床动态灵敏度和工作可靠性,满足机床高速、高精加工要求。

3、高刚性机床结构设计

机床床身、立柱、刀架体等采用高刚性铸件,并且使用有限元软件对铸件结构进行优化分析;床身导轨和刀架体导轨采用镶钢导轨和滚动块预加载荷的结构,保证机床在运动时无间隙;刀具旋转主轴和工件旋转主轴均采用大转矩电主轴进行直驱,使用高精度主轴轴承进行定心和高分辨率编码器控制回转精度;刀架搬角度主轴采用蜗轮副结构进行回转,并且使用叠簧机构进行锁紧;在结构设计时严格控制刀具主轴中心探出立柱距离,缩短力臂距离;刀杆使用 HSK 结构,重复定位精度高,夹紧力更大。工件轴向进给轴使用高精度重载直线导轨和滚动丝杆结构,通过理论计算和实验论证,保证轴向进给轴在快速移动的同时也具有很高的刚性。

4、自主开发的刮齿加工软件,控制系统稳定可靠

为实现刮齿加工,本机床自主研发专用加工软件,包括刀具自动对中、人机界面、刀具自动保护、多轴同步等功能。刀具自动对中功能:加工过程中,要求刀具中心与工件中心的连线,与立柱进给方向平行,只需输入刀具参数,通过程序自动计算,直接调整到需要位置;人机界面:通过界面输入加工参数,改变宏变量,自动调用加工程序,实现不同零件的加工;多轴同步功能:通过数控系统精确控制,严格保证刀具回转主轴和工件回转主轴以一定的速比同时高速旋转,同步精度高,有效保证齿轮的加工精度。

控制系统采用数字控制,其与伺服驱动器和伺服电机的完美组合为机床提供强大的动力,配合伺服驱动器的前馈控制功能,确保了工件精度和生产效率。本机床实现参数化编程,操作简单方便,专用的人机操作界面,具有很强的工艺指导性。加工工艺参数存储功能对用户的加工数据管理和工艺参数调整提供了有效的方法和便利

5、机床的传动精度高

机床传动链简洁,各主要运动均采用国内外最先进的传动机构。机床刀具回转主轴和工作台回转主轴均采用大扭矩电主轴,传动平稳,定位精度和重复定位精度高;刀架搬角度回转运动采用高精度蜗轮副传动,回转精度高;轴向进给运动采用精密滚珠丝杠加高精度重载直线导轨传动,其定位精度和重复定位精度高,由于直线导轨为滚动运动,

极大降低了导轨的磨擦力,具有良好的传动稳定性,消除了导轨低速时的爬行现象;径向进给运动和刀架窜刀运动采用镶钢导轨和滚动块预加载荷的结构,保证机床在运动时无间隙,具有很高的运动精度。

6、防护考虑周全,操作维修方便

本机床结构布局合理,充分考虑操作者的工作习惯、操作疲劳极限等诸方面因素,使操作者尽可能在安全舒适的环境下工作,操作便捷,维护简单。机床的控制系统具有强大的保护功能,在诸如超程、过载、失压或其它故障发生时均立即停机报警,确保人机安全。

7、机床的安全保护

机床具有故障自诊断功能,报警系统警示的同时给出故障类型提示,便于迅速查明原因加以排除。包括伺服、液压、润滑、冷却、排屑等系统故障。如伺服过热,变频器过载或主电机短路,液压系统欠压或过压,工件未夹紧,润滑油不足,静压系统超温报警、精密过滤压差报警和安全互锁等。

8、液压系统稳定可靠

液压系统主要提供工作台夹紧油缸动作、刀架窜刀运动锁紧、刀架搬角度运动松开以及对床身导轨面、滚珠丝杆、轴承等的润滑。

四、机床主要零部件构成及机床结构

名称 数量 备注

车齿机主机 1 套

屏幕 1 套

强磁力排铁屑机 1 套 油切

液压油单元 1 套

切削油箱 1 套

润滑油箱 1 套

冷却系统 1 套

油雾分离器 1 套

刀具预安装架 1 套

工具箱 1 套

垫块 1 套 共 8 个

气枪 1 套

警示灯(三色) 1 套

机器说明书 2 套

系统说明书 2 套

发那科保修契约 1 套

工具标准配置

名称 数量 备注

工件夹具 1 套

刀具轴 1 套