CELOS X车间

帮助客户落实加工转型

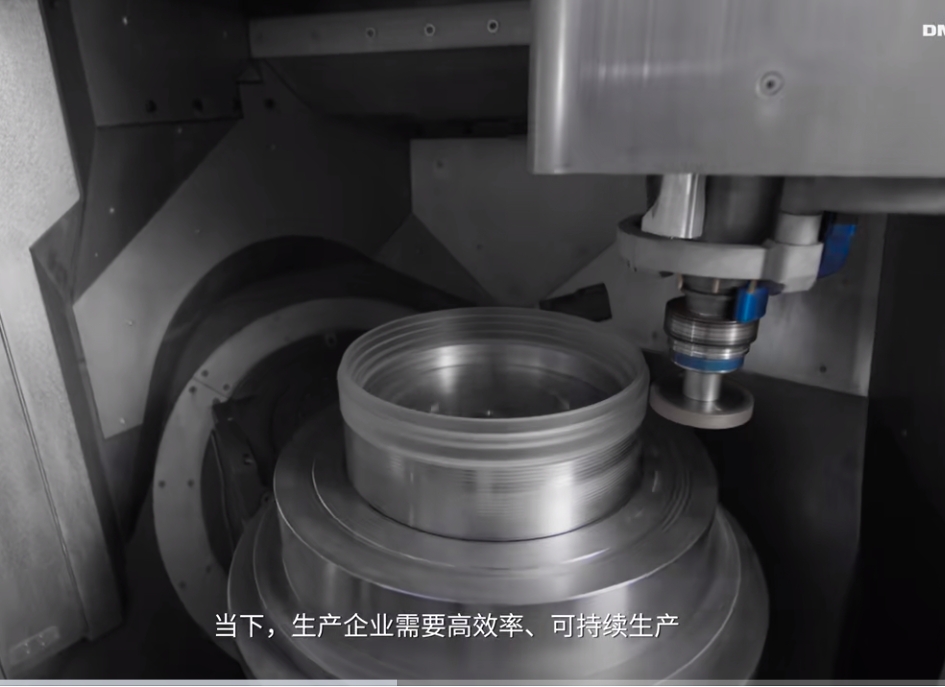

DMG MORI的“CELOS X车间”位于比勒菲尔德,全景式展示实际生产条件下的加工转型(MX)潜力,帮助客户落实加工转型。产品的多样性在不断提高,质量压力也在升高,资源和熟练工的稀缺性在加剧,这些成为生产型企业的重大挑战。在此背景下,市场对高效的和可持续的生产解决方案的需求远超以往。DMG MORI的加工转型(MX)为客户提供了一条切实可行的在未来保持竞争优势之路。以四大支柱为基础,包括工艺整合、自动化、数字化转型(DX)和绿色转型(GX),DMG MORI生产理念涵盖范围广泛,包括从设计到质量控制的全过程。位于比勒菲尔德的“CELOS X车间”汇集了增材制造和减材加工技术、自动化解决方案和数字化产品。

在比勒菲尔德,“CELOS X车间”是一个独立的生产区,并非单纯的技术中心或演示车间。“CELOS X车间”总经理Rinje Brandis博士介绍说:“我们在DMG MORI机床上批量生产部件,包括简单的车削和铣削工件,以及金属3D打印的复杂工件”。DMG MORI机床和自动化解决方案是“CELOS X车间”的核心。此外还包括合作伙伴的设备。因此,可支持大量不同的生产工艺。Rinje Brandis博士补充说:“‘CELOS X车间’不仅有机床,还聚焦于员工。我们用量身定制的数字化解决方案充分展示如何用零代码和人工智能的辅助系统对冲熟练工的短缺”。

全数字化的智能工厂

有别于纯粹的演示车间,“CELOS X车间”是实际生产的车间,而且是端到端的数字化生产。面对未来的要求,数字化的工艺流程现在仅仅是开始。Rinje Brandis博士举例说:“PMI模型和能源监测功能渗透到了各个工艺步骤,因此,可在各零件级进行订单追踪,CAD/CAM工艺链扩展到了质量管理”。可见,数字化转型对绿色转型的巨大贡献。“高生产力、低能耗和谨慎的资源使用,轻松实现可持续性目标”。

创新的生产解决方案,一体化的工艺

在工程领域,“CELOS X车间”的许多亮点已成为事实。SIEMENS NX综合了CAD/CAM系统,广泛用于产品开发、设计和生产。“CELOS X车间”机床群中的CTX beta 1250 TC可进行6面车/铣复合完整加工,DMU 40和DMU 50可进行5轴联动铣削。

Robo2Go Milling机器人系统在DMU 40机床上自动上下料。在增材制造方面,“CELOS X车间”的员工使用多台LASERTEC SLM机床,包括第三代LASERTEC 30 SLM,在2024比勒菲尔德开放参观日上,这款机床将进行全球首秀。

领先公司与“CELOS X车间”为伴

在成形后处理方面,粉料清除系统,例如Solukon的SFM-AT350,可清洁增材制造的工件。清晰的工件标识在FOBA M2000激光打标机上打标,FANUC ROBOCUT α-C600iC线切割机床进行高精度的线切割。在质量控制方面,CREAFORM HandySCAN 3D Black Elite进行自由曲面和复杂几何的3D扫描。Mitutoyo CRYSTA进行三坐标测量。Rinje Brandis介绍有关“CELOS X车间”中合作伙伴的选择,他表示:“这些合作伙伴都是相应领域的领先公司。在这里可用我们创新的解决方案和满足未来要求的生产环境,并将其提供给客户使用”。

“CELOS X车间”拥有现代化和全数字化的生产环境,支持大量不同的生产工艺。

聚焦员工 – 数字化降低复杂性

“CELOS X车间”是真实的生产环境,可用不同的机床技术和操作方式。在熟练工持续短缺的当下,数字化解决方案,例如CELOS X和零代码的TULIP平台,比以往更加重要,可用其创建量身定制的APP应用程序,将工作流程数字化。“CELOS X车间”中的全部机床都连接了基于TULIP平台的MES系统。还提供辅助应用程序,为员工提供针对性的支持,因此,可显著降低现代生产系统的复杂性。从“CELOS X车间”所积累的实际经验可成为帮助客户进行数字化转型项目的基础。

咨询电话:13522079385

“自带创意”:每一个客户项目的落地

客户也能从“CELOS X车间”获益。以“自带创意”为口号,客户可将自己的日常生产中的任务带到这里的现代化生产环境中。DMG MORI培训学院的每个车间都为客户提供支持,帮助客户构建初始的解决方案,并在“CELOS X车间”进行实际测试。这就是Rinje Brandis博士发现给客户的增值服务:“一方面,客户可从端到端数字化和自动化工艺链中看到复杂工件如何高效率和可持续地生产。另一方面,这样的生产系统可降低对员工要求,有效对冲熟练工短缺”。