高速切削技术提升,节能减排要求日益严格,绿色制造技术的典型代表——微量润滑技术正迎来更大应用空间,尤其获得了汽车业越来越大的关注,例如汽车底盘、前后大梁、电池壳体等结构件经常需要进行微量润滑。

“以用户需求为中心”的SW,一直在联合行业领先机构与企业共同探索这一创新技术的前沿应用。现在,SW space3机床在国内首次使用微量润滑技术,将SW 多主轴、高速率加工优势与绿色、环保的微量润滑系统完美融合,为汽车底盘、前后大梁、电池壳体等大型结构件进行微量润滑切削,在确保加工效率与品质的同时,助力用户节能降本!

微量润滑简介

微量润滑(MQL),即气液混合微量润滑技术,是一种新型的金属切削加工的冷却润滑方式。这种技术是通过将压缩空气与极其微量的润滑油混合汽化后,形成微米级的液滴,喷射到加工区域,以进行有效的冷却、润滑和清理切屑。

微量润滑的优势

相较传统的浇注式润滑,微量润滑在实际加工中有着多重优势:

加工无需切削液,绿色环保且节约生产成本

节省机床成本,无需冷却水箱和高压泵

降低能源消耗

节省冷却液废物处理成本

加工后,无需清除残留在工件的冷却液,只需使用吹气装置清洗机床即可

方便目视观察加工情况

SW 微量润滑技术

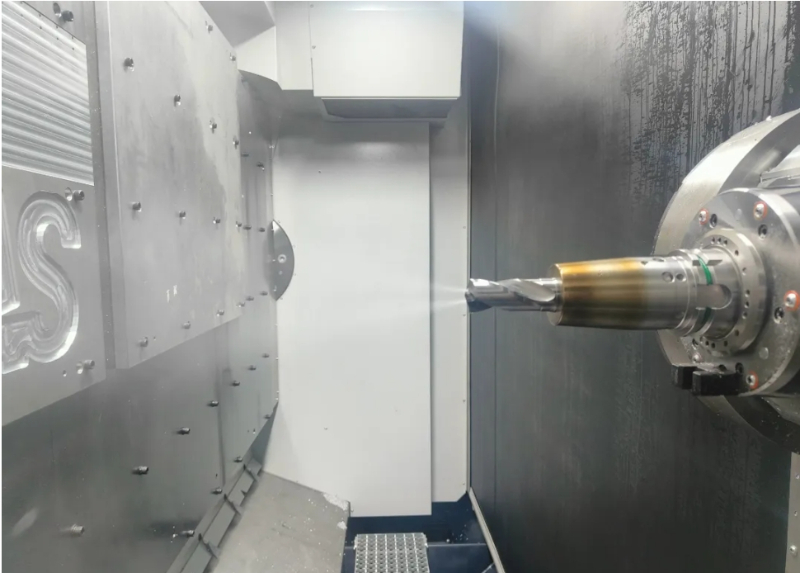

高品质润滑系统。SW微量润滑技术的润滑系统,是由全球知名的液体输送处理设备供应商德国KNOLL公司所提供的,这套智能型单通道系统,润滑气雾通过机床主轴,经刀具的内孔并由端部喷出,可对工件实现精准地冷却、润滑。KNOLL公司在该领域深厚的技术和经验积淀可确保系统的高效运行与安全可靠。

卧式结构,顺畅排屑。微量润滑技术的冷却方式主要依靠压缩空气的流动性带走切削热量,效果较弱于切削液,因此,要想确保加工质量需要切屑快速离开被加工区域。BA Space 3采用卧式结构,可让切屑快速地自行下落,满足微量润滑需求。

超高效率。BA Space 3是一台高速高效的五轴加工中心,其所有进给轴均采用直线电机驱动方式,机床主轴能达到120米/分钟的快移速度;加速度高达10m/s²(X轴)、16m/s²(Y轴)和20m/s²(Z轴);插入结构设计的三相同步电主轴,最高转速可达17500RPM。不仅能够满足大尺寸结构件高效批量加工需求,高速加工优势还能更好地发挥微量润滑技术的作用。

提供完整解决方案。除了机床和润滑系统外,微量润滑技术对刀具、刀柄、加工工艺等也都有着一定的要求,为帮助用户更好、更快速地掌握这一技术,SW 已在内部针对包括铝制汽车底盘等在内的多种材料、多种类型的零件进行试切验证,可提供完整的微量润滑切削方案。若用户有特定需求,我们专业的本地化技术团队,也可以第一时间响应,设计针对性的解决方案。

咨询电话:13522079385

SW 微量润滑技术案例

工件材料:铝合金

工件类型:SW MQL测试件

电力成本:设备本身用电量减少3.9KW,高压清洗装置减少2.3KW,每年节省32%的用电量。

材料和人力成本:根据SW最近一次的MQL测试数据,每年可节省可观的材料和人力成本。