位于德国柏林的西门子中压开关工厂,主要使用INDEX生产型自动车床和车铣中心生产开关零部件,其中2台配有iXcenter机器人单元的INDEX G200.2全自动车铣中心给人留下了深刻印象。

西门子是一家专注于工业自动化、基础设施建设、移动通讯和医疗健康领域的科技公司。在其多元化产品线中,还包括适用于各类电网运行的开关设备,如发电厂、变电站、变压器以及船舶和火车中使用的电气开关设备。

其中最畅销的一款是安装在空气绝缘设备中的真空开关,其核心组件是具有良好密封性能的真空开关管,它们在西门子柏林工厂研发生产。这种真空开关管具有以下优势:在整个产品寿命周期内保持高工作质量和稳定性,能够安全可靠地分配电力能源。

西门子柏林工厂的生产车间负责人Rolf-Peter Gust表示:“我们在生产过程中,将真空开关管中的静触头棒、动触头棒、定跑弧面、动跑弧面、静触头和动触头等关键元器件进行组装。在真空开关管中,由铜铬合金制造的动、定跑弧面对于确保其可用性和使用寿命至关重要。通过结合设计细节,我们能够实现真空开关管具备较高的短路容量和最小回路电阻。简而言之,这使得我们所生产的真空开关具有出色的性能。”

高品质的产品源自于优质设备

动、静触头棒和动、定跑弧盘的机械加工由生产部门负责人Erick Köhler负责,他协调12台车床和车铣中心的生产任务,这些生产设备都来自于INDEX。“我们与INDEX已经成功合作了很多年。”Köhler说道:“虽然每次投资新设备时我们也会考虑其他供应商,但最终我们总是选择INDEX的设备,它不仅提供了我们所需的性能,机床配备的西门子Sinumerik数控系统也是一个重要因素。”

目前,大部分真空开关管产品的生产都集中在两条三班制生产线上完成,每条生产线配备有五台机床。这两条生产线由INDEX C100车削中心和G160车铣中心组成。Eric Köhler评价说:“这些机器使我们能够非常灵活、经济地进行加工,即使对于那些难切削材料也是如此。”

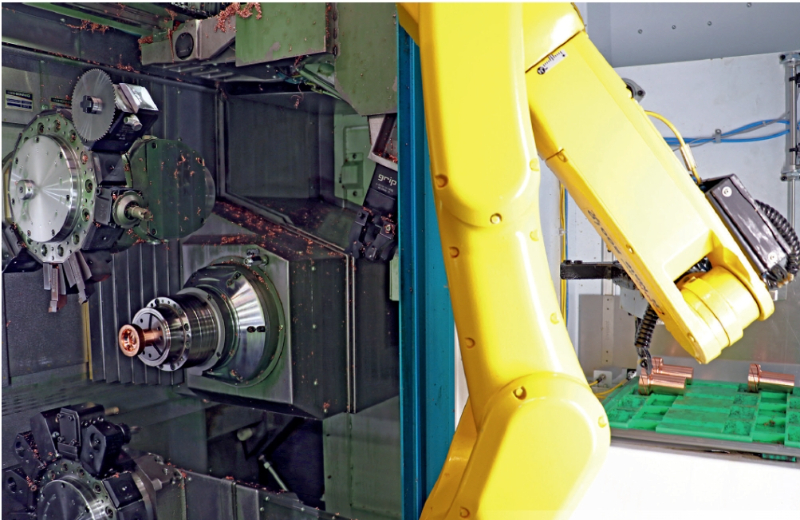

大型触头棒使用预成型的铜坯料进行加工(左图),这些毛坯零件在INDEX G200.2上一次加工完成车削、铣削和钻孔。

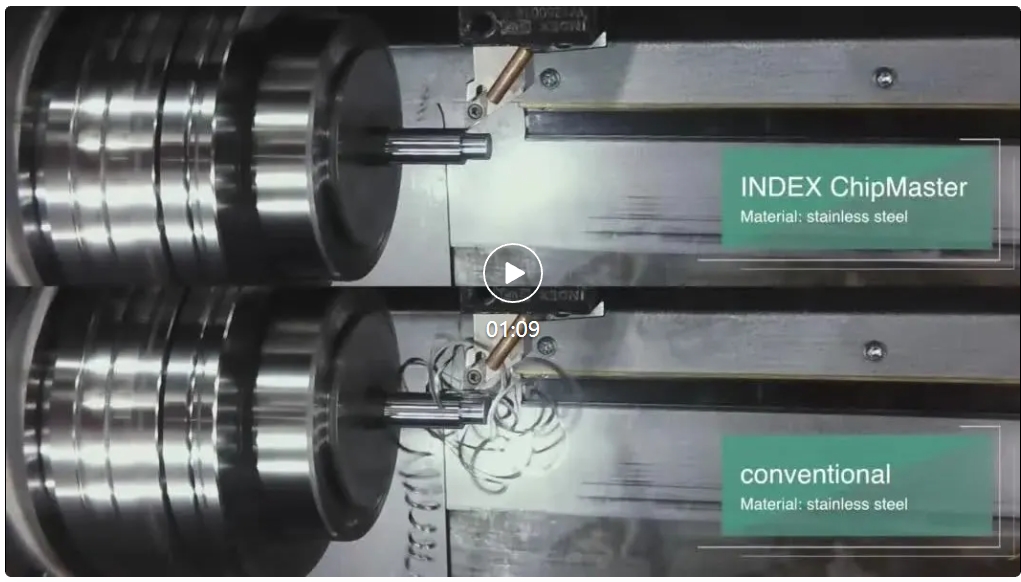

纯铜材料在加工中形成的长条形卷状切屑会汇集成球状并阻碍切削加工。“INDEX通过ChipMaster程序优化了各种切削速度工况下的断屑,为我们提供了有力的支持和帮助。” Köhler说道。

咨询电话:13522079385

无与伦比的灵活性

2台配有iXcenter机器人单元的INDEX G200.2全自动车铣复合大大提高了生产柔性。Köhler说道:“对于我们来说,自动化是不可或缺的。我们需要依靠自动化技术来保持自己的竞争力,在劳动力短缺的情况下就更为重要了。”

这一认识在真空开关管的生产加工中并不是新鲜事。2008年,真空开关管的生产负责人就给INDEX C65自动车床配备了上下料系统,后续又对G160进行了升级改造。

一站式提供机床和机器人自动化单元

5年前,真空开关管的生产负责人决定投资购买集成了iXcenter机器人单元的G200.2车铣中心。他们需要的是一种可以完成峰值订单以及完成客户加急订单的解决方案。“我们的产品类品种很多,仅就动、定跑弧盘来讲就有不同的形状、厚度和直径等差异,最大的直径尺寸可达40mm。

此外,我们用棒料加工的动、静触头棒也有50-60种不同的变型,并且涉及约25种不同原材料。这些产品的生产都要经过车削、铣削和钻削等多道工序才能完成。”

INDEX G200.2完成这些切削加工完全不在话下,其主轴通孔直径为65mm,卡盘直径为165mm,切削长度为660mm,足以加工各种规格的动、静触头棒和跑弧盘;3个刀塔都配备Y轴,每个刀塔各具有14个刀位,可以完成主轴和副主轴/尾座的所有切削加工;360度旋转B轴,最高转速可达7200rpm,切削功率高达22kW,输出扭矩为52Nm。

它能完成要求苛刻的铣钻加工,无需使用动力刀座。链式刀库从左侧移动到工作区域,总共有6个HSK-A40的刀位,通过换刀程序实现集成铣轴的自动换刀。“凭借G200.2卓越的性能和技术,我们成功将加工节拍缩短了33%。此外,由于拥有更多刀位数量,我们还大幅减少了刀具调整时间。” Köhler说。

INDEX G200.2 不仅配备了iXcenter机器人单元,还配备了桁架式下料系统搭配传送带,真正实现了无人值守的自动化生产加工。

这里要介绍一下iXcenter机器人单元:在调试设备时,操作人员可以轻松移动iXcenter,无阻碍地进入工作区。在生产过程中,iXcenter 被固定在机床加工区域前方,6轴机器人完成毛坯零件的装夹。在任何时间点,操作员可以在不中断生产的情况下将原材料托盘装入上部储存区域,并从下部储存区域取出成品托盘。

整体解决方案

Köhler和他的同事从一开始就被这个解决方案折服了,所以他们成为了INDEX公司iXcenter机器人的首批用户之一。“从见到这一解决方案开始我们就非常信服。” 西门子制造部门负责人Köhler他表示:“从自动化生产的角度来讲,如果我们使用棒料来加工小型动、静触头棒,并通过机器人将其放入托盘库能够让我们实现12小时的自动化加工。

对于大型触头棒,我们采用毛坯零件进行加工,使用能放置12件毛坯和成品的托盘4-5个,我们就能够实现4个小时的无人值守自动加工时间。另一种解决方案是使用机器人放置毛坯,利用桁架式下料系统取出加工好的成品,并由传送带传送到车铣中心外部。没有比这更灵活的了!” Köhler评论道。