燃料电池双极板制造的尖端技术

在新能源革命的浪潮中,燃料电池技术以其清洁、高效的能源转换效率,成为了推动清洁能源发展的关键力量。

而作为这一技术核心的双极板,其制造工艺的精密程度直接决定了电池的性能。罗德斯作为精密制造行业的先锋企业,凭借一系列尖端技术,满足了氢燃料电池双极板制造的复杂要求。

罗德斯精密制造:燃料电池双极板制造的尖端技术

RXP500燃料电池双极板加工

从材料选择到加工,每一步都至关重要

一

材料创新

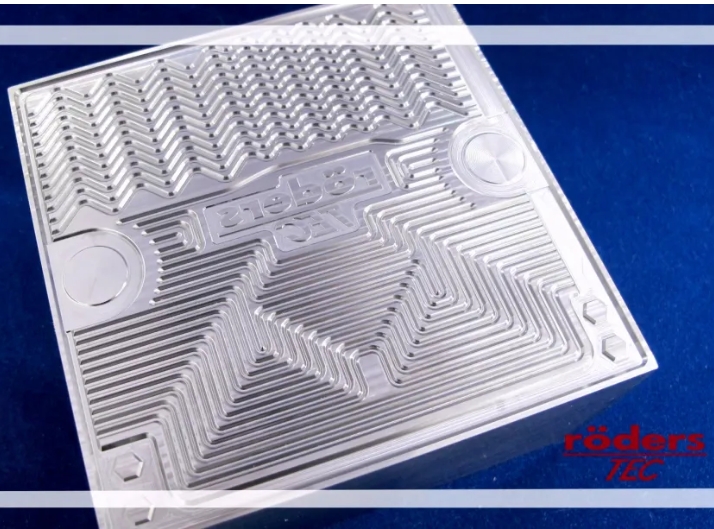

样品工件(50毫米 x 40毫米),具有双极板典型的各种表面结构,由Böhler K888 Matrix材料制成,硬度为63+1 HRC(照片:Klaus Vollrath)

此次加工采用的是Böhler K888 Matrix超硬钢材,这种粉末冶金工艺生产的材料,具有极低的初生碳化物比例和均匀分布的细小碳化物颗粒,为双极板提供了卓越的耐磨性和加工性。

二

高精度的加工设备

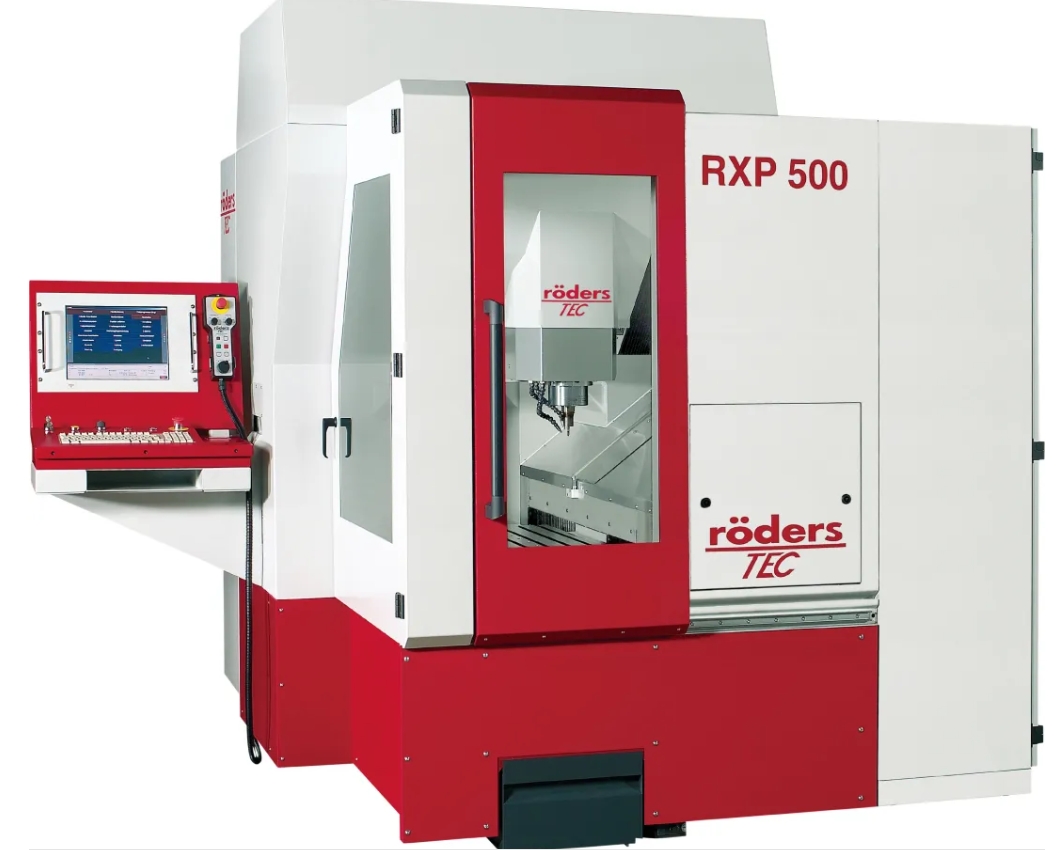

(图片:罗德斯)

罗德斯机床在燃料电池双极板制造中扮演着至关重要的角色,罗德斯提供了精密加工的解决方案,确保了双极板的高质量和高性能。罗德斯机床以其高精度加工能力,能够满足双极板制造中的精度要求,这对于保证燃料电池的性能和效率至关重要。由于双极板加工程序可能持续超过几十个小时,罗德斯机床的长期热稳定性保证了在整个加工周期内保持一致的加工精度。以及32 kHz的高控制周期率允许对加工过程进行极其精细的控制,迅速纠正任何微小的偏差。

三

CAD/CAM软件协同

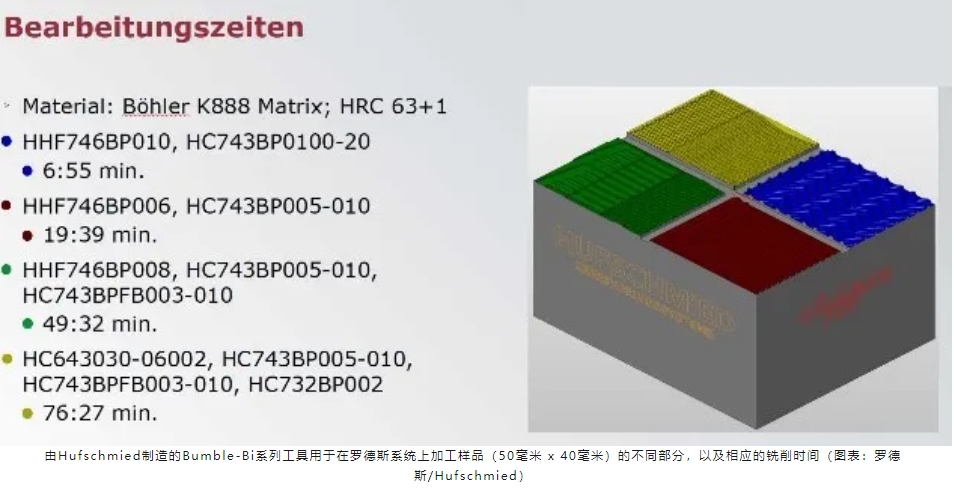

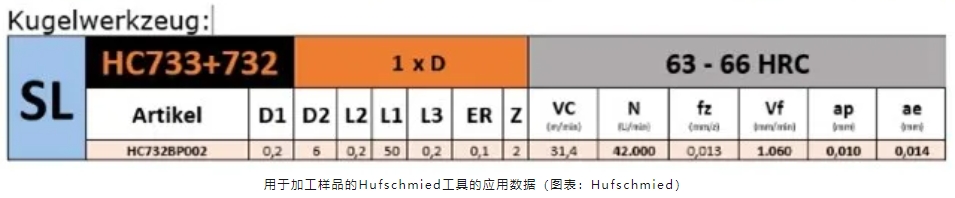

由Hufschmied制造的Bumble-Bi系列工具用于在罗德斯系统上加工样品(50毫米 x 40毫米)的不同部分,以及相应的铣削时间(图表:罗德斯/Hufschmied)

用于加工样品的Hufschmied工具的应用数据(图表:Hufschmied)

通过OPEN MIND的hyperMILL CAD/CAM系统,我们实现了刀具路径的精确计算,优化了进给速率,并利用“平滑重叠”功能减少了加工中的偏差。

四

润滑与冷却

MHT介质分配器的空心套筒在不接触或不随工具夹头旋转的情况下包围了工具夹头。空气和润滑剂通过位于主轴下方的对接接口供应(照片:Klaus Vollrath)

MHT介质分配器提供了高效的润滑解决方案,通过锥形套筒分配压缩空气和润滑剂,实现了最佳的冷却和清洁效果。

五

质量控制

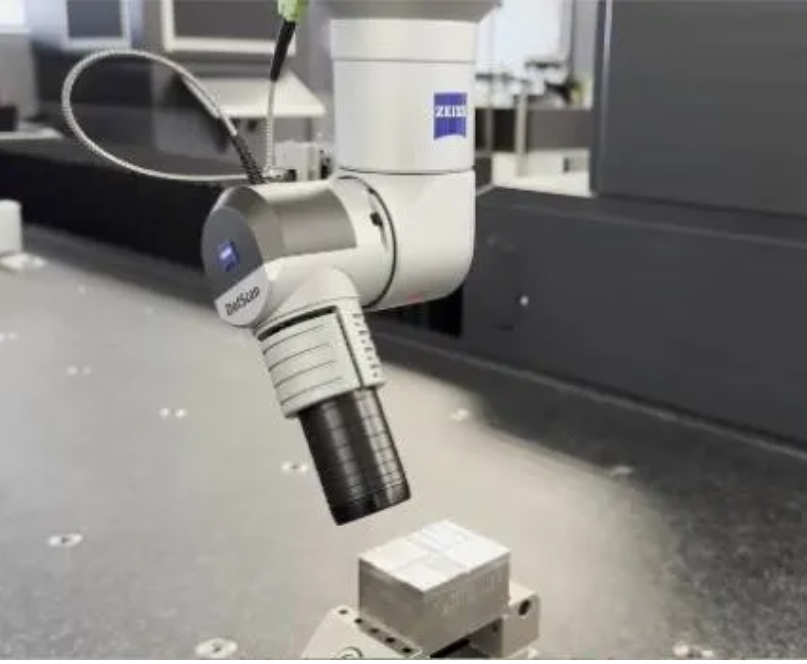

使用Zeiss DotScan光学传感器监测样品,其测量不确定度为1.8 µm + L/350。为了更好地测量侧面,样品通过Zeiss "Contura"坐标测量机配合RDS旋转摆动单元进行了移动

(照片:Zeiss)

Zeiss DotScan光学传感器的应用,使我们能够对微小的轮廓区域进行严密监控,确保了测量的全面性和准确性。

六

结果的证明

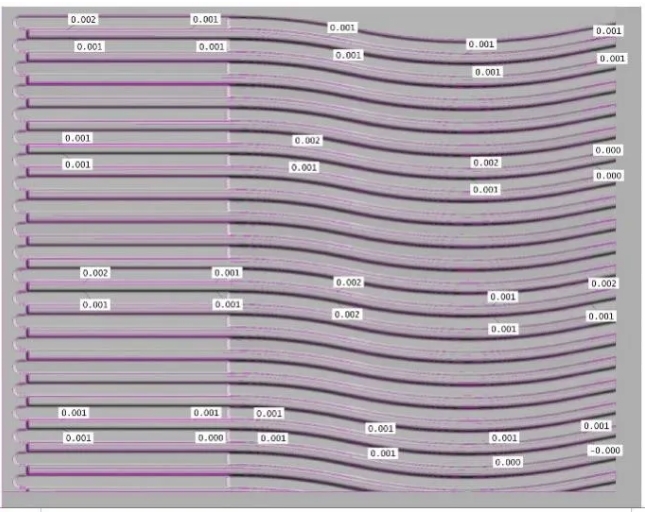

达到的样品质量(图表:罗德斯)

通过这些先进的技术和精密的设备,罗德斯在氢燃料电池双极板的制造上取得了显著的成果,精度范围达到±3µm,证明了工具链的高效性和可靠性。

创新技术,提升加工精度和效率

咨询电话:13522079385

为了提升加工精度与效率罗德斯机床配备了

无摩擦的直接驱动系统:

确保了加工过程中的平稳性和响应速度。

高刚性滚柱导轨:

提供了稳定的切削力传递和精确的刀具移动。

Z轴的无摩擦重量补偿:

保持了机床在Z轴方向上的高精度和稳定性。

精密HSC(高速切削)主轴:

实现了高速旋转下的高精度和高稳定性。

极致的控制精度:

32 kHz的极高控制周期率:这一控制技术确保了即使是最微小的偏差也能迅速得到纠正,从而保持了加工过程的一致性和可重复性。

温度管理:

机床配备了先进的温度控制介质系统,能够在±0.1 K的范围内保持稳定,循环通过机器的所有关键部件,确保了加工过程中的热稳定性。