客户公司General Extrusions Inc. (GEI) 总部位于俄亥俄州扬斯敦,为汽车、建筑和施工、家具和其他行业生产高品质铝型材。

最近该公司完成了第一个重大投资项目。该项目包括安装和启动一条新的 25 MN、8 英寸挤压生产线,该生产线通过先进的自动化功能实现运营现代化。新生产线将公司目前的产能提高了一倍多,确保了其在未来几年的持续成功。

GEI 由 Fred G. Schuler 于 1950 年创立,在扬斯敦郊外一栋 9,000 平方英尺的建筑中开始运营,其中包括一台 800 吨、4-7/16 英寸的铝棒挤压机、一条阳极氧化生产线和精加工业务。随着新公司的成立,Fred 的目标是提供增值的挤压件。

自开始运营以来,GEI 目前在其物业上拥有两座建筑,包括 200,000 平方英尺的主挤出工厂(拥有一台 1,675 吨、7 英寸的 Youngstown 挤压机和一台新的 25 MN、8 英寸的 SMS 挤压机)和一个较小的 32,000 平方英尺的制造工厂。

该公司继续生产增值型材,能够提供 CNC 和其他制造能力,以及表面处理(阳极氧化、油漆和电泳)。这使公司能够服务于广泛的市场。“GEI 不会将精力集中在一两个行业,”Herb Schuler, Jr. 说,“我们更愿意在不同行业拥有多样化的客户组合。

虽然我们为汽车客户提供服务,但我们也为太阳能、飓风窗、洁净室和海洋行业的制造商提供服务,仅举几例。为了确保其在挤出行业的未来,GEI 决定投资一条新的挤压机,以升级其运营。

“我们需要对我们的技术和设备进行现代化改造,并转向现代化、高效和高产的设备,”Schuler 说。“这种新设备能够在关键指标(例如每小时磅数、废品率和每磅成本)方面处于性能的前十个百分位。”

新挤压机

GEI 选择了SMS 集团旗下的 OMAV 作为扩建项目的管理者。这使挤压机能够从单一来源获得无缝集成的生产线。OMAV、SMS 和 GEI 密切合作,为完全在意大利建造的新线路设计和制造设备。在挤压机建设期间,GEI 必须为新设备准备现场。该公司决定将新的挤压挤压机设在其现有工厂内,那里有一条旧的阳极氧化生产线(自 2010 年以来就没有运行过)。

为了安装新生产线,该公司不得不翻新现有建筑,其中包括抬高大部分屋顶以容纳新设备。“在 2021 年下半年和 2022 年初我们工厂翻新期间,钢材和屋顶的价格大幅上涨。此外,并非新挤压机的所有电子控制装置在装运时都已准备就绪,并且在安装过程中零散到达,这带来了额外的麻烦。尽管存在这些挑战,两家公司仍于 2022 年 10 月 1 日成功完成了新生产线的安装和调试。他们成功的关键是参与该项目并合作确保生产线启动的人员。除了来自 OMAV 和 GEI 的团队成员外,宾夕法尼亚州匹兹堡的 SMS 服务中心也提供了额外的启动支持。

SMS 还提供液压研讨会和压力机维护培训,以确保压力机操作员能够正确地开始。此外,SMS 将提供售后支持,作为维护包的一部分。新的 25 MN、8 英寸挤压机配备了完整的 OMAV 处理系统。“我们决定使用 8 英寸的容器尺寸,因为它使我们能够为更广泛的潜在客户群提供服务,而不是我们目前的 7 英寸圆形尺寸,”Schuler 解释说。

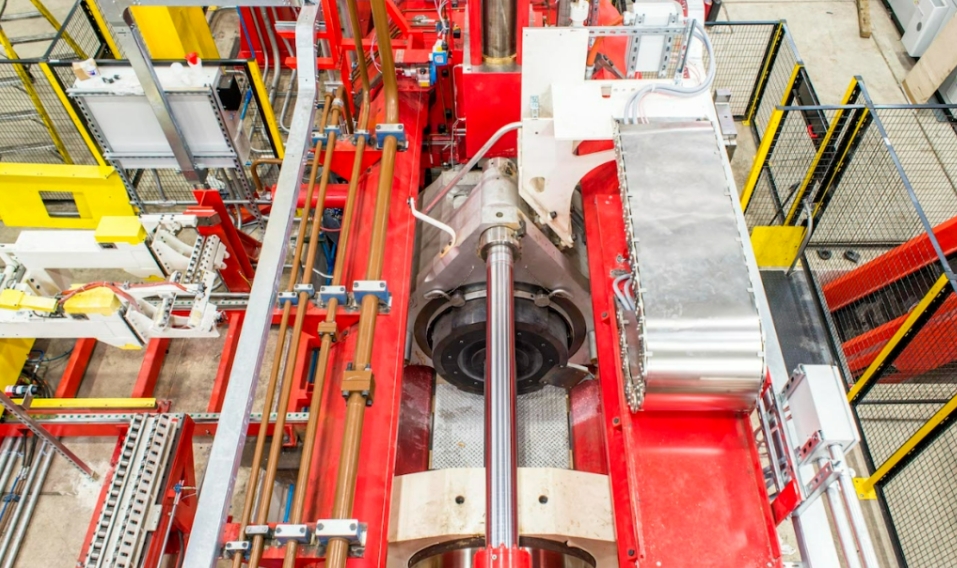

该压力机的设计能够以每英尺 8 磅的速度挤出长达 1,200 毫米(47 英寸)的坯料,最大型材重量为 137 磅(图 1)。挤压周期时间为 12.7 秒(不包括排气循环)和 13.7 秒(有排气循环)。带有博世力士乐泵的生态驱动液压系统以及 SMS 节能系统确保与旧技术相比,压力机消耗的能源和资源将显着减少。此外,该压力机还配备了获得专利的线性导轨轴承系统,可确保压力机正确对准并降低维护要求。

图 1.新型 25 MN、8 英寸挤压机的俯视图。

挤压机的操作通过计算机辅助直接挤压 (CADEX) 系统进行管理。这可以通过控制型材的温度来实现等温挤出,从而将生产率提高 7-10%。目前,新的挤压机也正在为数字集成做准备,这将为扩展到工业 4.0 功能提供基准。数字系统正准备从生产线的流程和运行中收集数据,最终将允许基于智能学习的系统进行预测性维护。

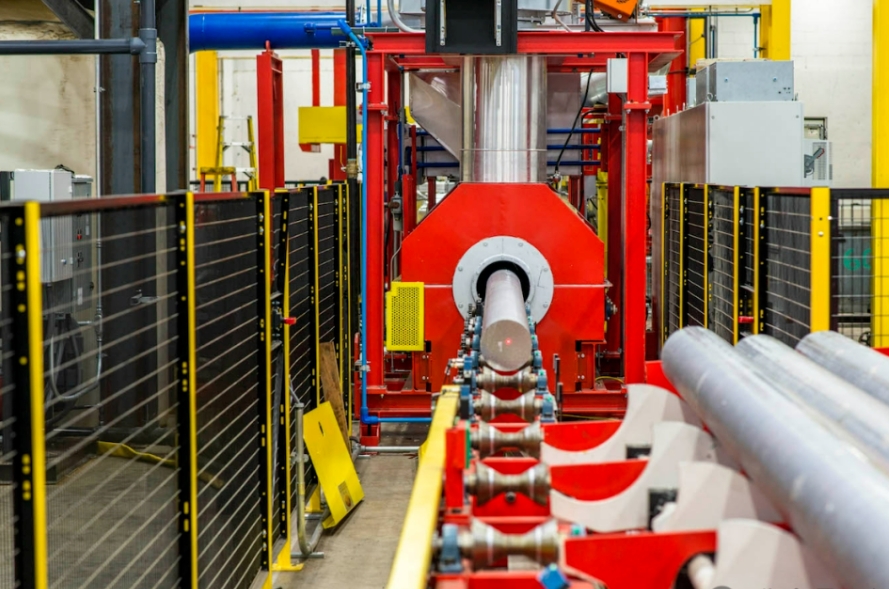

在挤压之前,铝棒在带有铝棒剪切机的节能炉中加热(图 2),每小时能够加热高达 10,000 磅的坯料。适当加热后,坯料通过伺服驱动的坯料装载机自动输送到压力机。图 2.铝棒在节能烤箱中加热。挤压型材使用强力空气/水淬火系统进行冷却,然后使用 ePuller 从压力机上移除(图 3),该拉杆利用电动而不是液压系统来提高可靠性。

当型材从压力机上拉出时,独立作用的飞切锯将它们切割成适当的长度。然后,型材沿着 Kevlar 传送台运送到 70 吨的拉伸机上(图 4),然后在精密精加工锯上被切割成一定长度(最大切割可达 30 英尺)。

图 3.使用 ePuller 系统按下 exit。

咨询挤压机:13522079385

图 4.自动化 70 吨棚架。

锯切后,型材通过自动堆垛系统精确装载到篮子中,然后运送到时效炉中(图 5)。由 Belco Industries 提供的新型双端流时效烘箱长度超过 350 英尺,宽 13 英尺 6 英寸。它有一个带有 PLC 和趋势数据的控制系统来管理炉子。时效的烤箱包括一个动力辊道输送机,允许操作员自动将机架装入和装出烤箱,而无需使用叉车。它还使 General Extrusions 能够在烘箱运行时对材料进行预暂存。

图 5.自动堆垛系统将型材装入篮子中,为时效做准备。

此外,该生产线还包括 12 台由 Novatec 提供的红外模切炉。这些烘箱因其独特的设计和性能而被选中,每个工作班次能够提供 60 多个热模,同时减少 30% 的能源消耗。烘箱配备了 Novatec 专有的直接模头温度控制 (DDTC) 系统,可精确控制烘箱内模头的温度。这实际上消除了任何加热误差并限制了模具氧化效应,从而减少了模具轴承上的积碳。12 英寸的人机界面使操作员能够从一个位置远程控制所有烤箱。

新挤出生产线的安装为 GEI 的未来做好了充分的准备。随着先进自动化系统的加入,以及实施工业 4.0 数据收集和数字维护技术的潜力,该公司将能够确保其新挤压机在未来几年的高效运行。同样重要的是,新压力机将使公司能够继续为客户提供高质量的增值型材。“我们将主要在这条挤压机上挤压 6063、6061、6005 和 6082 合金,”舒勒指出。“凭借其高度自动化,该生产线只需要一个 4 名操作人员,甚至可以在长时间运行期间与 3 名工作人员一起操作。”